Способы и технология порошковой покраски металла

Порошковая покраска – это современная технология, которая позволяет добиться надежного и долговечного покрытия практически на любых поверхностях. Нанесение не представляет особого труда при наличии навыков, но требует задействования специального оборудования. Особенностью этого метода является то, что покраска происходит сухим способом, а защитный слой образуется при последующем нагревании.

Методы работы с порошковой краской

Хотя порошковый метод окрашивания известен уже довольно долго, его техническое развитие началось сравнительно недавно. За это время появилось несколько способов проведения процесса.

-

Наиболее популярным и распространенным считается электростатическое распыление. Принцип заключается в том, что частички порошка приобретают электрический заряд, проходя через распылитель. При этом обрабатываемое покрытие остается электрически нейтральным. Именно эта разница создает электрическое поле, за счет которого порошок притягивается к поверхности и прочно удерживается. Это первая стадия покраски. Далее, обработанная деталь помещается в специальную печь, где происходит нагрев при температуре около 200 градусов. Недолговременное воздействие расплавляет верхний слой, и он надежно впитывается в основание. Электрический заряд постепенно исчезает.

Востребованность первого метода покраски объясняется тем, что такой вариант имеет большее технологическое развитие. С другими способами все сложнее: второй метод нуждается в тщательном подборе температуры, а третий появился сравнительно недавно.

Необходимое оборудование

Хотя количество необходимых инструментов и приспособлений зависит от масштабов работ, обязательно наличие следующего:

- Окрасочная камера. Позволяет выполнить порошковую покраску качественно, избегая постороннего воздействия. При производстве она дополнительно оснащается рекуператором, который отвечает за сбор оставшегося порошка, что значительно снижает расходы. В последующем частички проходят фильтрацию.

Естественно, крупные производства имеют специальные системы подвесов и доставки, что облегчает работы и ускоряет темп.

На заметку! Нагревание, которое необходимо на последней стадии окрашивания, не позволяет выполнять процесс с материалами, подверженными температурным деформациям. Поэтому наиболее популярной считается обработка металлических деталей и элементов.

Плюсы и минусы

Покраска порошковой краской имеет множество положительных свойств, среди которых особенно выделяются:

-

Простота процесса. Если исключить необходимость применения специального оборудования, то мероприятие не представляет особой сложности. Для работы используется готовый порошок, не нуждающийся в смешивании или колеровке. Нанесение происходит быстро.

Но при всех достоинствах метод не лишен и недостатков:

- Покраске подвергаются преимущественно металлоконструкции. Это объясняется воздействием температур от 150 до 250 градусов.

- Хотя диапазон цветов обширен, самостоятельно колеровку выполнять нельзя. В работе используются исключительно готовые составы.

- Сложный по форме металлопрокат трудно окрашивать.

- Дефекты покрытия устраняются только полным перекрашиванием.

На заметку! Использование порошкового способа действительно весьма рационально, но в дизайнерском плане уступает другим вариантам. Хотя в настоящее время существуют специальные смеси с разными визуальными и тактильными эффектами.

Порядок выполнения работ

Технология порошковой окраски различных металлических изделий представляет собой совокупность мероприятий. Подробный перечень работ включает немаловажный этап – подготовку предмета, качество проведения которого определяет результат.

Подготовка

Необходимо выполнить следующие действия:

Поверхность тщательно очищается. Для этого проводится ряд процедур:

- Механическое удаление следов ржавчины и окислов с металла. При необходимости снимается и старый декоративный слой. Для этого процесса используются подручные инструменты: шлифовальные машинки, щетки, скребки. Если требуется, задействуются специальные смывки. Наиболее эффективной считается пескоструйная очистка, которая за счет воздействия абразивных частиц под давлением позволяет быстро удалить все лишнее.

Формируется конверсионный подслой. Он необходим для защиты поверхности от попадания различных загрязнителей. Составы для этого выбираются исходя из вида обрабатываемого материала. Так, для деталей из алюминия применяется хромовый ангидрид, а для стали – фосфат железа.

Если требуется, то выполняется пассивирование. Этот процесс направлен на закрепление антикоррозионного покрытия.

Следует знать! Стадии подготовки могут разниться в зависимости от того, какие изделия подвергаются обработке, и сферы их применения. Порой достаточно провести тщательную очистку и обезжиривание.

Нанесение красителя

Порошковую окраску металла проводят следующим образом:

- Окрашиваемые элементы после подготовки и просушки помещаются в камеру. При этом они закрепляются на раме, которая обязательно должна иметь заземление. Если работы выполняются дома, то создаются похожие условия.

Порошковая покраска считается завершенной. По прошествии 30 минут металлическое изделие вынимается из печи и остужается, после полного остывания элемент готов к использованию.

Покраска порошковой краской изделий из металла, правила нанесения

Отличия в составе и технологии использования порошковой краски, выделяют данный вид покрытия в «особый класс» относительно остальных лакокрасочных материалов. В настоящее время порошковая окраска металлических изделий получила существенное распространение в промышленности, начиная от самолётостроения вплоть до выпуска бытовых товаров и принадлежностей.

Порошковая окраска металлических изделий: технология процесса и основные этапы

Технологический процесс порошковой покраски разделяются на следующие этапы:

- подготовка окрашиваемой поверхности;

- нанесение краски в виде порошка;

- формирование жидкой плёнки при высокой температуре;

- химическое отверждение плёнкообразующего материала (при использовании термореактивных красок);

- окончательное формирование покрытия.

Подготовка поверхности

При подготовке окрашиваемой поверхности следует учитывать, что необходимо обеспечить не только смачиваемость с жидкой фазой плёнкообразователя, но и равномерное распределение порошковых материалов при напылении. Уделяется внимание как удалению всевозможных поверхностных загрязнений, так и обеспечению поверхности необходимой шероховатости. Дополнительно к механическим способам подготовки поверхности могут использоваться и химические, такие как обезжиривание, травление или фосфатирование.

Нанесение порошковых материалов

Порошковая окраска металла осуществляется:

- электростатическим напылением;

- погружением во взвешенный слой электризованного порошка;

- газопламенным способом.

Благодаря своей простоте и универсальности, наибольшее применение получило нанесение краски электростатическим напылением. Для плоских поверхностей могут использоваться специальные магнитные щётки-валики по технологиям, используемыми в копировальной технике. Окунание в «кипящий слой» используется на автоматических линиях при конвейерном производстве однотипных изделий. Газопламенный способ из-за чрезмерной неравномерности слоя и свойств получаемого покрытия распространения не получил. Существующее плазменное напыление отличается применением низкотемпературной плазмы для нагрева частиц и использованием инертного газа; ограничивается использованием термостойких порошков при нанесении тонких покрытий на термостойкие материалы.

Удержание и равномерность распределения на поверхности металлических изделий порошковых материалов обеспечиваются за счет электростатических сил взаимодействия заряженных частиц краски и «электронейтральной» поверхности. Перед напылением частицы краски в пистолете получают электрический заряд:

- в поле коронарного заряда, создаваемого электродом;

- за счет трения о поверхность оборудования.

Заряд частиц, как правило, отрицательный, величина заряда должна соответствовать оптимальному диапазону, позволяющему удерживать частицы на поверхности до образования жидкой плёнки и не нарушающему технологию нанесения. Регулируется характеристиками электрода или скоростью движения частиц при трении о поверхность оборудования, площадью и материалом поверхности.

При электростатическом напылении покрытия одинаково качественно формируются на горизонтальных и вертикальных поверхностях. Нулевой заряд металлического изделия обеспечивается заземлением.

Формирование жидкой плёнки

Технология нанесения порошковой краски

Пленкообразование происходит при нагреве порошковых материалов до вязко-текучего состояния, при этом происходит:

- деформация и вязкое течение материала;

- удаление воздуха;

- смачивание жидким материалом поверхности подложки.

При производстве труб и металлического профиля используется нанесение порошка в «кипящем слое» на предварительно нагретые заготовки, процесс формирования жидкой плёнки происходит за счет аккумулированного тепла или дополнительного нагрева.

В случае использования термореактивных красок при высокотемпературной выдержке дополнительно происходит химическое отверждение жидкой плёнки за счет полимеризации или поликонденсации плёнкообразователей. Это удлиняет время высокотемпературной выдержки, повышает затраты и снижает производительность. Существуют составы на основе термореактивных смол, ускоренное отверждение плёнок которых происходит при ультрафиолетовом облучении.

Окончательное формирование покрытия

Итоговое формирование пленки происходит при охлаждении изделия. Условия могут отличаться как скоростью охлаждения, так и средой. Прочностные характеристики покрытия и силы адгезии, в зависимости от условий формирования, может изменяться на десятки процентов. При этом для разных видов полимеров практикуется ускоренное и замедленное охлаждение . Охлаждение покрытия в пластифицирующих полимерных средах может снизить внутренние напряжения покрытия до нуля.

В отличие от термореактивных, термопластичные краски позволяют легко устранять дефекты покрытия с использованием повторного «спекания».

Широко используется порошковое окрашивание в строительной промышленности при производстве профиля из стали и алюминия, изготовлении дверей, ворот и других металлоконструкций. В автомобильной промышленности применяется при производстве дисков колёс и других деталей.

Несмотря на сложность колеровки, некоторые производители предоставляют порошковые краски до 250-ти цветов по таблицам RAL.

Порошковая окраска металла: правила и рекомендации

Процесс подготовки металлических деталей к покраске

При покраске металлических изделий порошковой краской как на промышленных линиях, так и своими руками в домашних условиях, необходимо следовать таким рекомендациям:

- Используйте порошковые материалы проверенных производителей.

- Без правильного заземления металлического изделия нарушается электростатический механизм удержания и распределения порошковых материалов на поверхности. Поэтому необходимо следить за состоянием подвесных крючков, обеспечивающих заземление деталей. Следует предусмотреть технологическую операцию очистки крючков и контроль цепи заземления.

- Напыление порошковых материалов необходимо производить минимально необходимым количеством воздуха. Чрезмерная подача воздуха приводит к:

- перерасходу краски;

- повышенному износу оборудования;

- нарушению технологии электризации частиц порошка;

- изменению гранулометрического состава краски;

- ухудшению видимости в окрасочной камере.

- Качественное покрытие получают при использовании воздуха нужной кондиции. При этом следует уделять внимание не только отсутствию пыли, но и содержанию в воздухе влаги и масла. Необходимо использовать соответствующие фильтры до подачи воздушной смеси в оборудование. В качественном воздухе:

- размер твёрдых частиц не превышает 0,3 мкм;

- точка росы не превышает 4 °С (т.е. при 20 °С влажность не более 35%);

- содержание масла не более 0,1 промилле.

Оборудование для порошковой окраски

- При повторном использовании порошковых материалов учитывается изменение исходного состава, прежде всего гранулометрического. Не следует превышать количество допускаемых добавок регенерированных материалов в исходные порошки. Тщательно гомогенизируйте смесь порошков перед использованием.

- Не допускайте смешивания краски различных цветов и видов. При переходе на другую краску необходимо тщательно очистить всё оборудование. Желательно иметь для каждой используемой краски отдельные расходные бункера и шланги.

- Без подготовки поверхности не получите качественного покрытия. При этом следует учитывать назначение и условия эксплуатации изделия. Раму велосипеда надо подготавливать несколько иначе, чем элементы офисного стола. Небрежная подготовка приводит к:

- поверхностным дефектам покрытия;

- отслоению краски;

- преждевременному разрушению покрытия в агрессивной среде.

- Стоимость исходного порошка не определяет реальную экономичность покрытия. Следует учитывать:

- расход материалов на единицу площади поверхности;

- долговечность покрытия;

- устойчивость к воздействию вредных условий;

- внешний вид.

- Учитывайте условия хранения порошковых материалов. Повышенная температура может снизить как технологические характеристики порошка, так и эксплуатационные свойства покрытия. Используемая тара должна быть водонепроницаема из-за высокой гигроскопичности материалов. Обычно рекомендуемая температура в складе не должна превышать 25…28 °С, влажность не более 50%.

- Строго соблюдайте рекомендуемую технологию «спекания» порошка. Следует учитывать, что температура воздуха в рабочей зоне печи является косвенной характеристикой техпроцесса. Работа установки должна обеспечивать равномерный прогрев металла изделия до оптимальных температур. В зависимости от вида материала и массы изделия оптимальная температура воздуха и время выдержки могут меняться и отражаются в инструкции.

- Своевременно выполняйте технические регламенты по поддержанию работоспособности оборудования участка. Профилактическое обслуживание, включая регулярную очистку, осмотр, ремонт и замену компонентов, является основой безупречной работы и получения качественной продукции. Используйте запасные части оригинальных производителей. Хорошо зарекомендовало себя оборудование компании TESLA.

Техника безопасности

Основными видами угрозы при порошковой окраске изделий являются:

- попадание пыли в лёгкие и на поверхность кожи маляра;

- образование взрывоопасной пылевоздушной смеси.

Видео: порошковая покраска металлических дверей

Способы порошковой окраски металла

Порошковая покраска металла – современный метод окрашивания и защиты поверхностей. Жидкое покрытие с частицами порошка наносится на окрашиваемую деталь. Частицы удерживаются на поверхности силой электростатического притяжения. При высокой температуре частицы мелкодисперсного порошка расплавляются и полимеризуются, образуя единое качественное покрытие.

Характеристика и сферы применения порошкового окраса

Порошковая краска – жидкий состав на базе полимерных смол с отвердителями и модификаторами текучести. Для цвета добавлены пигменты. Температура обработки в камере 200–250 градусов. Технология порошковой покраски применяется для изделий, способных выдержать без деформации температуру, при которой происходит запекание покрытия.

Наибольшее распространение технология получила:

- в промышленном производстве металлических изделий;

- в металлургии;

- в производстве строительных материалов.

Стекло, керамика, МДФ также окрашиваются по этому методу.

Порошковой краской покрывают широкий сегмент товаров и конструкций, в том числе:

- мебель, бытовую технику;

- медицинские инструменты, оборудование;

- спортивный инвентарь;

- листовой металл, алюминиевые профили.

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

- состав не колеруется, выбор идёт из готовой палитры оттенков;

- невозможность нанесения вручную, только в цеховых условиях на специальном оборудовании;

- при дефекте в покраске металла исправить отдельный участок невозможно, деталь перекрашивается целиком;

- материал металлической детали должен выдерживать 200–250 градусов, что не всегда возможно;

- габариты деталей зависят от габаритов камеры полимеризации.

Разновидность порошковой окраски

Покраска металла проходит в три стадии. По подготовленной поверхности наносится порошковая краска. После напыления красящего состава деталь отправляют в печь для полимеризации.

Для нанесения покраски необходимо следующее оборудование:

- Камера нанесения. Оборудована отсосами воздуха для сбора краски, возвращения её или утилизации.

- Пневматический пистолет-распылитель. Вместе с питателем образует инструмент для нанесения порошковой покраски.

- Питатель.

- Камера полимеризации. Создаёт достаточную для завершения процесса температуру.

Установка, состоящая из пистолета-распылителя и питателя, создаёт смесь красящего вещества с воздухом, образовывает факел, придаёт электрический заряд частицам краски. Форма факела зависит от установленного сопла пистолета. Заряженные частицы, оседая на обрабатываемой заготовке, удерживаются силой электрического притяжения.

Порошковая покраска металлических изделий

Технология порошковой покраски металла имеет некоторые отличия в сравнении с обычной. Исходя из названия применяемая краска не что иное, как мелкодисперсный порошок. Структура его состоит из неорганических, органических веществ – полимеров. Процедура достаточно безопасна и экологична, в результате придает безупречное, долговременное покрытие изделию.

Применение данного типа окраски позволяет достичь декоративного металлопокрытия детали, и эстетического вида. Оплавление краски происходит при температуре в 200 градусов. Материалом для покраски данным способом служат металл и стекло. Несмотря на то, что порошковый тип окрашивания известен давно, техническое его развитие применяется недавно.

Технология порошковой покраски металла включает несколько методов проведения этого процесса:

- Электростатическое распыление – заключено в приобретении порошком электрического заряда через спецраспылитель.

- Предварительный нагрев – способ более сложный и менее популярный. Окрашиваемое изделие разогревается до определенной (индивидуальной) температуры. С помощью распылителя частицы краски наносят на основание и они плавятся. Последующие действия зависят от вида наносимого металлопокрытия.

- Применение термопластичного порошка – подразумевает использование спецраспылительного инструмента, снабженного камерой с горящим пропаном. Технология не имеет повсеместного распространения.

Наиболее востребованным считается первый вариант. Второй способ работает в хорошо подобранной температуре, третий не успел себя зарекомендовать, так как появился совсем недавно.

Компания “Скат” – крупное торгово-производственное предприятие. Помимо изготовления собственной металлопродукции, компания занимается усовершенствованием и оформлением изделий из алюминия и прочих металлов. Одной из ветвей которой является полимерная порошковая окраска металлических изделий в Нижнем Новгороде.

Нужна консультация? Позвоните нам 8 (831) 415-05-17, ответим на любые вопросы

Технология порошковой окраски

Порошковая окраска представляет собой современную технологию, результатом которой является надежное и долговременное покрытие любых поверхностей. Наносить краску легко, если иметь определенные навыки и специальное оборудование. Особенность способа в том, что окраска осуществляется сухим методом, а появление защитного слоя происходит при следующем нагревании.

Нанесение порошкообразной краски не так сильно выделяет летучие органические соединения. Процедура порошковой окраски значительно более экономична в плане расхода порошков, потому как тот, который рассыпался и не попал на окрашиваемые элементы легко можно собрать и вновь использовать. С помощью технологии порошковой окраски металлов достигается:

- 99% утилизация порошка;

- Простота процесса в один шаг нанесения краски;

- моментальная и доступная смена цветовой гаммы;

- При полимеризации порошкообразных красок появляется множество декоративных эффектов, недостижимых в случае обычной краски.

Порошковая окраска металлических изделий: технология и этапы

На сегодняшний день порошковая покраска металлоизделий приобрела значительное распространение в промышленных отраслях (начиная самолётостроением и заканчивая изготовлением бытовых товаров).

Процедура окраски металлов имеет следующие этапы:

Подготовка поверхности металлического изделия

Подготовка окрашиваемой поверхности проходит стадии:

- очистка от загрязнений и удаление следов ржавчины;

- снятие прежнего декоративного слоя с элемента;.

- обезжиривание;

- травление;

- фосфатирование;

- пассивирование.

Как правило, подготовка основания проходит лишь очистку и обезжиривание. Остальные стадии применяются в индивидуальных ситуациях.

Нанесение порошковой краски на металл

Распределение краски на металл происходит путем:

- электростатического напыления;

- опусканием во взвешенный слой электризованного порошка;

- газопламенным методом.

Простота и универсальность первого метода приобрели большее распространение. Опускание в “кипяток” применяется в конвейерном производстве однообразных деталей на автоматизированных линиях. Газопламенный метод не особо распространен.

Формирование жидкой пленки

Пленкообразование осуществляется при подогреве порошкообразных материалов до вязкого, текучего состояния, при этом происходит:

- изменение и вязкое течение сырья;

- удаление воздуха;

- смачивание жидким сырьем поверхности основания подложки.

Для производства труб и металлопрофиля применяется нанесение порошка в “кипящем слое” на предварительно сильно накаленные заготовки. Процедура образования жидкой плёнки осуществляется благодаря аккумулированию тепла, дополнительного подогрева.

Конечное образование пленки происходит во время охлаждения металлоизделия. В отличие от термо-реактивных, термо-пластичные краски легко очищаются от дефектов покрытия с применением вторичного “спекания”.

Порошковое окрашивание распространено в строительной индустрии при изготовлении алюминиевого и стального профилей, прочих металлоконструкций. В автомобильной отрасли применяется при изготовлении дисков колёс, прочих фрагментов.

Технология порошковой покраски металла

Порошковые краски были разработаны в 60-х годах XX века ввиду необходимости обеспечения защиты окрашиваемых поверхностей, придания им привлекательного внешнего вида, снижения затрат на покраску, а также в целях уменьшения вреда, наносимого экологии. Тогда же возникли электростатический способ нанесения покрытия и система анодирования. Стали появляться покрытия с эффектом «металлик» и краски, устойчивые к воздействию неблагоприятных внешних факторов.

Полимерное порошковое покрытие сначала напыляют на изделие, а после этого в специальной печи и при определённой температуре подвергают полимеризации. Технология покраски порошковой краской подразумевает следующие этапы:

- Подготовку поверхности

- Нанесение порошковой краски

- Полимеризацию

Предварительная обработка поверхности

Предварительная обработка изделия – это самый продолжительный и трудоёмкий процесс, которому иногда не уделяют нужного внимания, в то время как от него зависят стойкость, качество и эластичность покрытия. Подготовка поверхности к процессу покраски включает в себя удаление каких-либо загрязнений, обезжиривание и фосфатирование в целях повышения адгезии, а также защиты металла от коррозии.

Очистка обрабатываемой поверхности может осуществляться механическим либо химическим способами. В случае механической очистки применяются стальные щётки или же шлифовальные диски, возможна притирка чистой, смоченной в растворителе тканью. Что касается химической обработки, она осуществляется с использованием кислотных, щелочных или нейтральных веществ и растворителей, которые подбирают в зависимости от степени загрязнения, материала, размера и типа обрабатываемой поверхности и других факторов.

Нанесение конверсионного подслоя позволяет предотвратить попадание под покрытие разного рода загрязнений и влаги, которые вызывают отслаивание и последующее разрушение покрытия. Фосфатирование поверхности с нанесением слоя неорганической краски даёт возможность повысить адгезию, то есть сцепляемость поверхности с краской в 2-3 раза, и предохранить её от ржавчины. При удалении окислов (окалины, ржавчины и окисных плёнок) весьма эффективны абразивная (механическая, дробеметная, дробеструйная) и химическая очистки, то есть травление.

- Абразивная очистка реализуется с помощью мелких частиц (дроби, песка), чугунных или стальных гранул, скорлупы ореха, которые с большой скоростью подаются на поверхность посредством сжатого воздуха или центробежной силы. Эти частицы откалывают кусочки металла с окалиной, ржавчиной или другими загрязнениями, что значительно повышает адгезию покрытия.

- Травлением называют удаление окислов, ржавчины и других загрязнений с помощью растворов на основе соляной, серной, азотной, фосфорной кислот или же едкого натра. В них содержатся ингибиторы, замедляющие растворение очищенной поверхности. Преимущества химической очистки перед абразивной – это большая производительность и простота применения. Но после неё нужно промывать очищенную поверхность от растворов, а это, в свою очередь, вызывает необходимость дополнительного использования очистных средств.

- Заключительная стадия подготовки поверхности – пассивирование. Иначе говоря, обработка кузова соединениями нитрата натрия и хрома. Пассивирование проводится в целях предотвращения появления вторичной коррозии на любых этапах подготовки поверхности – после обезжиривания, фосфатирования либо хроматирования.

По завершении ополаскивания и сушки детали в печи (секции отвержения), можно считать поверхность готовой для нанесения порошковой краски.

Нанесение порошковой краски на поверхность изделия

Когда предварительная обработка закончена, окрашиваемый предмет помещают в камеру напыления, где на него непосредственно наносится порошковая краска.

Основным назначением этого бокса является улавливание порошковых частиц, которые не осели на окрашиваемое изделие, утилизация краски, предотвращение попадания её в помещение. Такая камера оборудована системой фильтров, средствами очистки (виброситом, бункерами и др.) и системами отсоса.

Бывают тупиковые и проходные типы боксов. В тупиковых камерах обычно окрашиваются изделия небольшого размера, в то время как крупногабаритные предметы – в длинномерных. Существуют и автоматические модели, где за считанные секунды порошковое покрытие наносится при помощи пистолетов-манипуляторов.

Самым распространённым способом нанесения порошковой краски является электростатическое напыление, то есть нанесение электростатически заряженного порошка на заземлённое изделие с помощью пневматического распылителя, который также называют пистолетом, аппликатором или пульверизатором.

Формирование покрытия

Когда краска уже нанесена на изделие, его направляют на следующую стадию – формирования покрытия, которая включает в себя оплавление слоя краски, получение плёнки покрытия, его отвердение и охлаждение.

Процесс оплавления осуществляется в специальной печи или камере. Есть много видов камер полимеризации, в зависимости от особенностей производства их конструкция может меняться. Говоря простым языком, такая печь – это своеобразный сушильный шкаф, имеющий электронную «начинку». С помощью блока управления есть возможность контролировать температурный режим камеры и время окрашивания, настраивать автоматическое отключение по окончании процесса. Источником энергии для печи полимеризации может быть электричество, природный газ или даже мазут.

Разделяют горизонтальные и вертикальные, проходные и тупиковые, одно- и многоходовые печи. Оплавление и полимеризация происходят при температуре в 150-220°С на протяжении 15-30 минут, в результате чего образуется плёнка, то есть порошковая краска полимеризуется.

Главное требование, которое предъявляется к камерам полимеризации, заключается в постоянном поддержании заданной температуры для равномерного прогрева окрашиваемого изделия. Необходимый режим для формирования покрытия подбирается с учётом особенностей данного изделия, вида порошковой краски, типа печи и т. п.

По окончании полимеризации окрашиваемая деталь охлаждается на воздухе, а после того, как она остынет, можно считать, что покрытие готово.

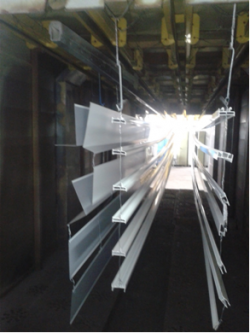

При обработке крупногабаритных деталей или больших объёмах производства применяется транспортная система. Благодаря ей окрашенные изделия с лёгкостью перемещаются от одного этапа покраски к другому. Принцип действия в том, что окрашиваемые предметы подаются на особой подвеске либо тележках, передвигающихся по рельсам. Такая транспортная система даёт возможность непрерывно проводить процесс окраски, что, в свою очередь, позволяет значительно увеличить производительность работы.

Преимущества порошковых покрытий

Технология порошковой покраски металла имеет много достоинств:

- Прекрасные физико-химические и декоративные свойства покрытий, которых невозможно достичь другими способами окраски, в том числе богатая палитра возможных цветовых решений.

- Хорошие эксплуатационные свойства покрытий

- Долговечность изделий, окрашенных порошковыми красками

- Нанесение покрытия в один слой благодаря 100%-му содержанию сухого вещества, что говорит об экономичности использования порошковых красок

- Малая пористость

- Улучшенные ударопрочные и антикоррозийные свойства по сравнению с другими красками

- Отсутствие необходимости контроля вязкости, так как порошковые краски поставляются непосредственному потребителю в готовом к использованию виде

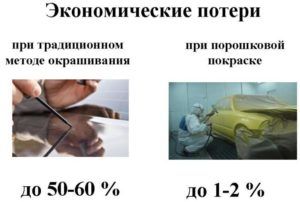

- Потери при окраске порошковыми красками составляют 1-4%, а, например, при использовании жидких красок – около 40%

- Затвердевание покрытия в течение 30 минут

- Отсутствие необходимости в больших помещениях для хранения порошковых красок

- Минимум повреждений окрашиваемых деталей при транспортировке и снижение затрат на их упаковку

- Экологическая безопасность покраски порошковыми красками

Ввиду всех вышеперечисленных достоинств данного способа окрашивания металла, большинство промышленников сегодня отдают своё предпочтение именно ему.

Технология порошкового окрашивания

Подробнее о каждом этапе:

Порошковое покрытие представляет собой слой полимерных порошков, которые сперва напыляют на поверхность изделия, а затем подвергают полимеризации при определенной температуре в специальной печи (печи полимеризации).

Базовая технология порошковой окраски металла состоит из трех основных этапов:

- Подготовка поверхности к покраске (включает удаление загрязнений и окислов, обезжиривание и фосфатирование для повышения адгезии и защиты изделия от коррозии).

- Нанесение слоя порошковой краски на окрашиваемую поверхность в камере напыления.

- Оплавление и полимеризация порошкового покрытия в печи полимеризации. Формирование пленки покрытия. Охлаждение и отвержение краски.

При больших объемах производства или обработке крупногабаритных деталей используется транспортная система. С ее помощью окрашенные изделия легко перемещаются от станции к станции. Принцип ее действия заключается в том, что окрашиваемые детали подаются на специальной подвеске или тележках, которые передвигаются по рельсам. Транспортная система позволяет проводить процесс окраски непрерывно, за счет чего значительно увеличивается производительность работы.

Вначале процесса порошковой окраски производится загрузка частей на конвейерную ленту. При предварительной обработке поверхности перед окрашиванием детали попадают в пятиступенчатый очиститель, где подвергаются обработке очистителем, споласкиванию чистой водой, фосфатированию и антикоррозийной обработке.

После этого детали подвергаются сушке. Для этого они прогоняются через специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

На следующем этапе детали помещаются в камеру окрашивания или напыления, где порошковая краска вручную распыляется на деталь с помощью электростатического распылителя под действием сжатого воздуха. В распылителе частицы краски приобретают электрический заряд. Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

После этого детали с нанесенной порошковой краской помещаются в печь или камеру полимеризации приблизительно на 10 минут для непосредственного окрашивания детали. Температура в печи достигает 150-220 градусов. Здесь частицы порошка оплавляются и закрепляются на окрашиваемой поверхности. Этот процесс также называют формированием поверхности. После образования пленки покрытия детали охлаждаются и снимаются с конвейера.

Порошковая покраска и её технология

Содержание

Немного об истории порошковой покраски

60-е годы ХХ века считаются рождением порошковой покраски. В это же время был разработан и применен электростатический способ их распыления. На появление электростатического распыления были свои причины: экономические факторы, охрана окружающей среды, а также необходимость улучшения качества покрытий. Порошковые краски появились не только для того чтобы изделия имели привлекательный внешний вид, обеспечить качество и долговечность окрашиваемых поверхностей, но и для того чтобы снизить цену на покраску и вред для окружающей среды.

Вот одни из преимуществ и недостатков порошковой покраски

Основные положительные качества порошковой покраски состоят: в долговечности, снижению затрат и вреда для окружающей среды.

В ней не используются пожароопасные и вредные жидкие растворители, поэтому данная покраска практически безопасна как для человека, так и для флоры фауны. Отсутствие таких растворителей снижает стоимость покраски. Кроме того, выбор тонов, текстур и цветов практически не ограничен желанием и потребностью заказчика.

Порошковая покраска способна предоставить любые цвета, оттенки и фактуры: от золотистого или серебристого металлика, до поверхности под бронзу, дерево или гранит. Крася порошковой краской, получаются поверхности с различным глянцем, а также с рельефной фактурой, таких как антик или антрацит. Порошковая краска уже от колерована, что не требует таких дорогостоящих процедур как контроль вязкости и подбор тона. Это предают им наибольшую экономичность и прочность, стойкость и долговечность, и при всём этом достигается отличное качество, ровность и однотонность окрашиваемой поверхности. Порошковая покраска обеспечивает ударопрочное антикоррозийной покрытие, которое функционирует в режиме температур от 150 до -60 С и обеспечивает надежную электроизоляцию. И не реагирует на резкие перепады температур.

Порошковая краска и её экономические преимущества:

• Низкий процент отходов;

• На рабочую поверхность наносится до 96% краски;

• При избыточном напылении, краска собирается в красильной камере и готова к очередному нанесению;

• Высоко автоматизированная технология, обеспечивает легкость в уходе за покрытием, отсутствует необходимость его очистки и простоту в обучении рабочих (в основном на больших заводах); так же доступна для небольших предприятий с ручным нанесением порошковой краски.

• Отсутствие очистителей и растворителей, что не требует времени на их испарение, ни затрат на удаление паров.

Порошковая краска и экология:

• Отсутствуют вредные органические соединения;

• Экологически чистая технология производства;

• Низкая опасность возгорания;

• Снижены выделения химических запахов;

• Санитарно-гигиенические условия труда намного выше, чем при использовании обычных методов покраски;

• В процессе полимеризации предельно допустимые нормы концентрации летучих веществ не достигаются.

Преимущества порошковых красок в сравнении с красками на растворителях:

• При традиционных способах покраски невозможно достичь отличных физико-химических и декоративных свойств покрытий;

• Лучшие эксплуатационные свойства, высокое качество покрытий;

• Нет необходимости в грунтовки поверхностей;

• Для нанесения порошковой краски достаточно одного слоя. Это достигается за счёт 100 процентного содержания сухих веществ, дорогие многослойные краски этим свойством не обладают;

• В сравнении с обычными красками, порошковые краски обладают лучшими ударопрочными и антикоррозийными свойствами. Меньшая пористость в порошковом покрытии;

• Так как порошковая краска поставляется в готовом виде, то не требует особой подготовки и контроля вязкости;

• Потери при порошковой покраске около 2-5%, при покраски жидкими красками потери будут до 45%

• Отвердевание порошковых красок составляет 30 минут;

• Порошковая краска не занимает много места, поэтому не требует больших складских помещений;

• Высокая прочность порошковых красок при транспортировки обеспечивает минимальное повреждение покрашенных поверхностей, что обеспечивает снижение затрат на упаковку.

• При смене цвета, требуется чистый контейнер;

• Для предотвращения взрыва требуется чёткий контроль процесса покраски;

• Возникновения трудностей окрашивания очень тонких слоев;

• При низких температурах, также возникают трудности в покраске;

• При сборных конструкциях или нестандартных формах возникают некоторые ограничения в покраске.

Технология порошковой покраски

Есть три основных этапа технологии порошковой покраски:

1. Обезжиривание и удаление грязи с поверхности окрашиваемых изделий;

2. В камере напыления происходит нанесение порошковой краски.

3. В печи полемиризации происходит оплавление и полимерезация. Затем формируется пленка покрытия и охлаждение и отвержение покрашенной поверхности.

Лучше всего подготавливать и красить изделия на транспортной системе. На транспортной системе окрашенные изделия легко ездят от камеры напыления до печи полимеризации и наоборот. Также на транспортной системе проще подготавливать окрашиваемые поверхности к покраски. Каретки в транспортной системе легко передвигаются по рельсам. Производительность работы увеличивается, за счёт непрерывного процесса окраски на транспортной системе.

В начале процесса порошковой окраски производится подвес частей на транспортную систему. Рабочие должны понимать какие поверхности подлежат покраски, в каких местах можно сверлить технологические отверстия для подвеса деталей и как минимизировать затраты на время покраски труда и самой краски. Например, крася фасадную декоративную крышку, её можно подвешивать друг к другу тыльными сторонами, что обеспечивает меньший объем, занимаемый в печи, меньшее количество краски, т.к. краска, напыляемая с одной стороны будет попадать на другую сторону и соответственно лучшей прокрас изделия.

Затем окрашиваемые изделия подвергаются обжигу. Для этого они загоняются в специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

Следующей этап размещение конструкций в камере напыления, где порошковая краска под действием сжатого воздуха и электрического распылителя наносится на окрашиваемую поверхность. Электрический заряд частички краски приобретают в распылители. За счёт этого частицы краски притягиваются к окрашиваемой поверхности и равномерно распределяются по ней.

Затем окрашиваемые детали с нанесённым слоем краски помещаются в печь полимеризации на 20 минут. Температура в печи составляет от 180 до 220 градусов, все зависит от производителя краски. Формирование поверхности происходит за счёт оплавления и закрепления на окрашиваемой поверхности. После формирование пленки покрытия детали охлаждаются и снимаются с кареток.

Самый продолжительный и трудоемкий процесс это предварительная обработка поверхности. Часто ему уделяют мало внимания, однако именно на этом этапе достигаются необходимые условия для получения качественного покрытия. При предварительной обработки обеспечивается стойкость, эластичность, долговечность покрытия, оптимальное сцепление порошковой краски с поверхностью и улучшение антикоррозийных свойств. Во первых детали нужно зачистить и обезжирить. Это достигается механическим или химическими средствами. При механической очистке используются шлеф-машины, наждачка или пескоструйные насосы, также при маленьких размерах поверхности или уже окрашенных поверхностей возможна их протирка чистой тканью, смоченной в растворителе или Уайт-спирите. Другой способ – химическая очистка, применяются щелочные, кислотные или нейтральные вещества, а также растворители. Химическая очистка в основном используется на заводах в специальных ваннах. При химической обработке детали погружаются в специальные ванны с раствором или обрабатываются струйным способом (раствор под давлением подаётся через технологические отверстия). В данном случае эффективность обработки значительно выше, поскольку деталь подвергается механическому воздействию и осуществляется поступление чистого раствора к поверхности непрерывно. После обжига детали охлаждаются естественным путём. Затем при помощи транспортной системы они подаются в красильную камеру, где и происходит нанесение порошковой краски. В камере не осевшая краска собирается для дальнейшей утилизации, либо для повторного использования. Камера оснащена системой фильтров, а также системами циклонов. Камеры бывают проходные либо тупиковые. Тупиковые камеры служат для окрашивания малогабаритных изделий, проходные – хороши в использование для покраски длинномерных изделий. На заводах широко применяются автоматические камеры напыления, в них краска наносится очень быстро с помощью пистолетов-манипуляторов.

Электростатическое напыление является самым распространенным способом нанесением порошковой краски. На заземленное изделие с помощью пульверизатора подаются электростатический заряженный порошок. Распылители сочетают в себе различные режимы:

Напряжение распространяется как вниз, так и верх. Регулируется сила факела (потока) краски и скорость её выхода. Меняется расстояние от факела до окрашиваемых поверхностей. Порошковая краска засыпается в бочок. Через перегородку бочка под давлением подается воздух, краска «закипает». Затем аэровзвесь из контейнера подаётся при помощи воздушного насоса (эжектора), разбавляется воздухом для низкой концентрации и подается в распылитель, где эта смесь за счет трения, приобретает электростатический заряд. При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает и удерживается на ней за счет электростатического притяжения. Различают две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. При электростатическом способе напыления частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом – в результате их трения о стенки турбины напылителя. Заключительная стадия окрашивания происходит в печи плавление и полимеризации. Краска оплавляется и полимеризуется при температуре 180-220 °С в течение 20-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основным требованием, к печи, является поддержание постоянной температуры (разброс температур в печи недолжен, превышать 5 градусов) для равномерного прогрева изделия. При нагреве в печи изделия с нанесенным слоем краски расплавляются, переходят в вязкое состояние и образуют непрерывную пленку, при этом вытесняя воздух, находящийся в слое порошковой краски. Часть воздуха все-таки остаётся в пленке, образовывая поры, что ухудшает качество покрытия. Для предотвращения появления пор покраску следует проводить при более высокой температуре, чем температура плавления краски где-то на 10-20 градусов выше, а слой краски должен быть более тонким. Для покраски больших металлических изделий, с толстостенными перегородками необходимо увеличивать время прогрева в печи, для лучшей полимеризации и адгезии.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Область применения порошковых красок

Порошковая покраска – это экологически чистая безотходная технология для получения высококачественных защитных и защитно-декоративных покрытий. Покрытия формируют из полимерных порошков, которые наносятся на поверхность изделия за счёт электростатического напыления. Такие покрытия, очень прочные и долговечные. Данный метод идеален для окраски кованых изделий, алюминиевых профилей и оцинкованных поверхностей.

Область применения порошковых красок постоянно расширяется. Они широко применяются в строительстве, в сельскохозяйственном машиностроении и приборостроении, автомобилестроении и других областях промышленности для окраски:

• Металлические конструкции и алюминиевые профиля (двери, фасады и алюминиевые окна);

• спортивный инвентарь (велосипеды, мотоциклы и снегоходы);

• медицинской техники (кровати, стулья, столы);

• кровельных материалов (металлические кровли, водостоки);

• бытовой техники (корпуса холодильников, стиральные машины, компьютеры)

• неметаллических изделий (предметы из гипса, керамики, стекла) и т.д.

Источники:

http://kraskacentr.ru/kraski/pokraska/poroshkovaya-okraska.html

http://promzn.ru/metallurgiya/poroshkovaya-okraska-metalla.html

http://skat831.ru/proizvodstvo-kompanii/tekhnologiya-poroshkovoy-pokraski-metalla/

http://krasymavto.ru/pokraska/poroshkovaya-metallicheskih-izdelij-tehnologiya.html

http://pokras.ru/useful/technology/

http://www.wikipro.ru/wiki/poroshkovaya-pokraska-i-eyo-tehnologiya/

http://vashastena.ru/nachisto/zhivopis-po-syroj-shtukaturke/