Полимерно-порошковая покраска

Новый виток в покраске был совершен в 50х с изобретением полимерно-порошковой покраски. Первую модернизацию провели швейцарцы в 70х, улучшив качество покрасочных пистолетов. С тех пор едва ли не каждые пять лет появляются новшества и улучшения метода.

Полимерная порошковая окраска: что это

Синтетические полимеры легли в основу порошковой краски. Являясь результатом нефтепереработки, они получили свойства:

- Плавкость

- Ударопрочность – после застывания

- Возможность четкой передачи любого цвета

- Огнепрочность

- Высокую агдезию с металлами, бетоном и закаленным стеклом

- Экологическую безопасность

Еще одна особенность сделала полимерно – порошковую покраску бешено популярной: это растекаемость при запекании. Во время нагрева около 200С° порошковая полимерная краска расплавляется в разумных пределах, образует пленку, которая ровным слоем покрывает все, чего касается.

Таким образом без потеков, шагрени и неровностей прокрашиваются с первого раза ровные предметы. В завитушки порошковая краска «перетекает» максимально одинаково. Не прокрашенных мест не остается.

Полимерно-порошковая покраска: как сделать свой бизнес

Красить можно любые металлоконструкции, бетонные или каменные элементы, бронированное и закаленное стекло, которое выдерживает температуру. Покрашенный слой плохо царапается, слабо реагирует на кислоты и химикаты, годами не выгорает на солнце, не поддается морозам. Поэтому к полимерно-порошковой покраске обращаются:

- Производители велосипедов и мотоциклов

- При автомобильной покраске

- Для окраски промышленных конструкций

- В кораблестроении, конструировании лодок

- Для придания цвета бытовой технике

- В окрашивании мебели

- Во время создания памятников, монументов, статуй

- Для прокрашивания элементов мостов и телеграфных вышек

Потенциальная аудитория, которой нужна порошковая полимерная покраска, велика и каждый день ширится. Для бизнеса порошковая покраска – одна из лучших, почти беспроигрышных идей.

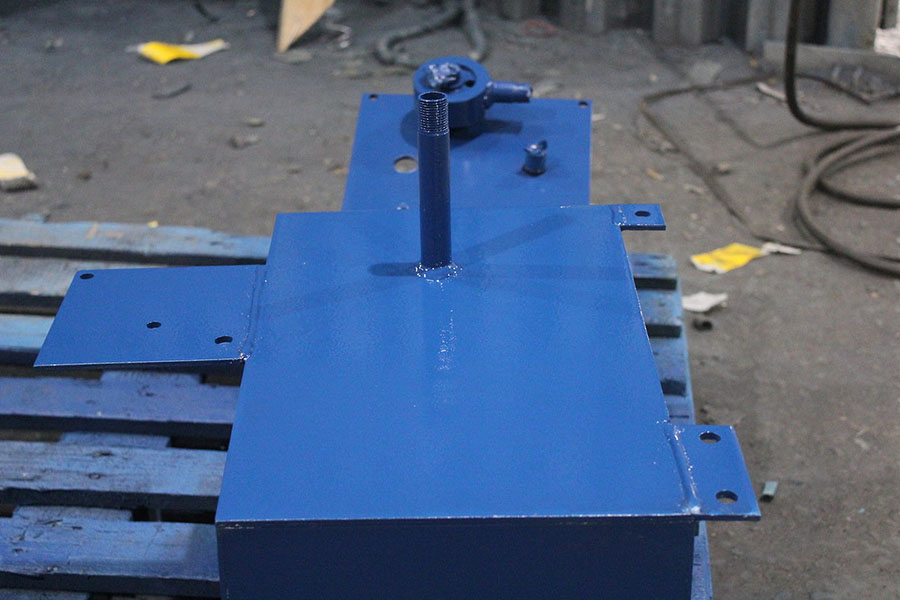

Купить дешево оборудование для полимерно – порошковой покраски

Лучшее оборудование – новое. Но на рынке оно стоит довольно много. А покупка с рук всегда имеет долю риска. Так что лучше взять новое, но без посредников.

«Металл-Стоун» производит и продает все оборудование для полимерной порошковой покраски без посредников. Отсюда и цены, которые всегда ниже рыночных как минимум на 15%.

Для выгоды и удобства своих клиентов, «металл-Стоун» обеспечивает бесплатно:

- Точную смету расходов на полное или частичное оборудование для полимерно-порошковой покраски

- Подробный план для размещения цеха покраски на Вашем участке с учетом всех особенностей местности

- На основе изучения плана участка – рекомендации по габаритам цеха покраски и будущих окрашиваемых изделий

- Монтаж, проверку и установку оборудования, которое Вы приобрели

- Обучение правилам и особенностям использования всех частей линии порошковой покраски

Все это – вместе с гарантией в один год. Заказанное оборудование Вам привезут в нужную точку России и СНГ. Все расходники или запасные части Вы так же приобретаете со скидкой.

Полимерно-порошковая покраска: где достать оборудование

На любой странице сайта есть табличка для расчета стоимости оборудования – оставьте нужную информацию, и с Вами свяжется консультант. В рабочее время можете набрать номер горячей линии. Есть вопросы или Вы хотите обсудить особенности своего заказа – опишите суть проблемы в окошке внизу станицы – консультант ответит в течение 1-2 часов.

Технология полимерной покраски металла

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют «сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол. Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия. К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

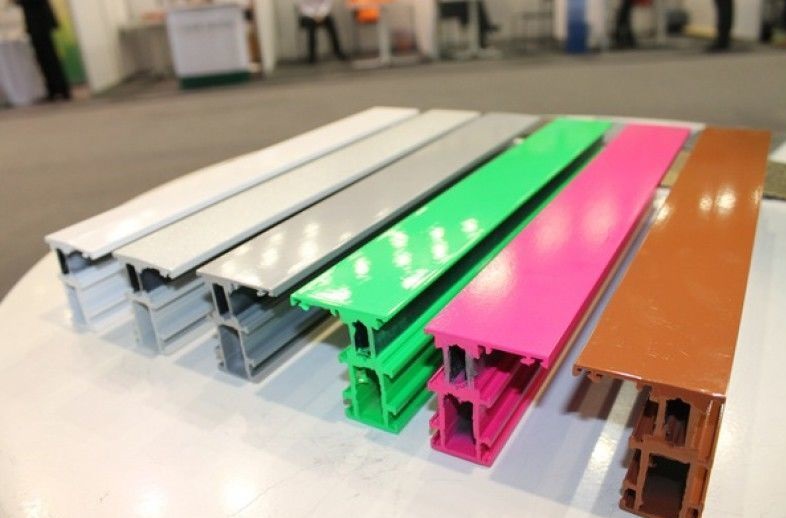

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например, в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными, полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол. Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик». Красители бывают для наружных работ и для внутренней отделки металлоизделий. В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения. Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

– им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

– водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

– стойкость к воздействию УФ-лучей: в то время, как другие виды красок от солнечного света могут выцвести, разрушиться и потерять все свои свойства, полимерное покрытие останется такими же прочным и ярким, с ним ничего не случится даже в самый солнечный день;

– могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

– не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например, красят конструкции из металла в бассейнах, которые постоянно контактируют с водой. Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить. Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла. Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами. Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при этом свои свойства и качества и не снижать защитное качество окрашивания.

Полимерная краска для автомобиля

Содержание

Разновидности полимерных красок для авто

Как выполняется полимерно-порошковая покраска авто

Преимущества и недостатки полимерной покраски автомобиля

Покупая автомобиль, мы хотим максимально дольше сохранить его первозданный внешний вид. Ведь ЛКП кузова постоянно подвержено воздействию песка, щебня и гравия, вылетающих из-под колес, проезжающего мимо транспорта, падающих или низкорастущих веток, неблагоприятных факторов внешней среды. Все это приводит к образованию мелких повреждений – сколов, царапин и вмятин. Именно поэтому так популярны сегодня антигравийные пленки, защищающие поверхность кузова. Новая технология защиты кузова с помощью полимерно-порошковой покраски, сохранит его в идеальном состоянии на десятилетия.

Полимерно-порошковая покраска

Полимерно-порошковая покраска

Разновидности полимерных красок для авто

Использование полимерно-порошковых покрытий это самый современный и эффективный способ защиты кузова автомобиля. Полимерная покраска делает его неуязвимым для внешнего механического воздействия, влияния агрессивных сред, и долгое время сохраняет идеальный внешний вид машины, придавая поверхности эталонное качество и высокую эстетичность.

Сегодня существует большое разнообразие полимерных красок, классифицировать которые на виды можно по самым разным признакам. Все они делятся на две большие группы по принципу образования полимерного слоя:

- термореактивные, которые образуют пленку на поверхности металла в результате химической реакции расплавленных частиц порошка;

- термопластичные краски, при нанесении которых, пеленка образуется без химической реакции, путем сплавления частиц.

Термопластичная краска

Термопластичная краска

По типу вещества, образующего пленку, полимерная краска для автомобиля бывает:

- полиамидной;

- полиэфирной;

- на основе эпоксидных смол;

- полиэфирно-эпоксидной.

Существуют полимерно-порошковые краски, с помощью которых можно придать поверхности кузова автомобиля различную фактуру:

- глянцевые краски, идеально подходящие для ровных и гладких поверхностей без малейших изъянов;

- матовые;

- текстурированные краски, которые хорошо маскируют различные дефекты на металле кузова;

- краски с эффектом «металлик»;

- полимерно-порошковые покрытия под муар.

Матовая краска

Матовая краска

По назначению существуют полимерные краски следующих видов:

- для внутренних и наружных работ;

- для защиты от коррозии;

- краски, создающие химически стойкую поверхность;

- электроизоляционные краски;

- антифрикционные полимерные покрытия;

- декоративные краски.

Полимерная покраска

Полимерная покраска

Современный рынок может предложить самый широкий выбор цветов полимерной автокраски любого оттенка из палитры RAL, что расширяет возможности создания различного экстерьера.

Как выполняется полимерно-порошковая покраска авто

Технология полимерно порошковой покраски включает в себя несколько, последовательно выполняемых этапов:

- Подготовку поверхности, которую необходимо тщательно зачистить от лакокрасочного покрытия, а потом обезжирить спиртовыми растворами. Лучшим способом очистки является пескоструйная обработка, которая не только снимет всю старую краску, но и укрепит верхний слой металла. На поверхности не должно оставаться окислов или ржавчины.

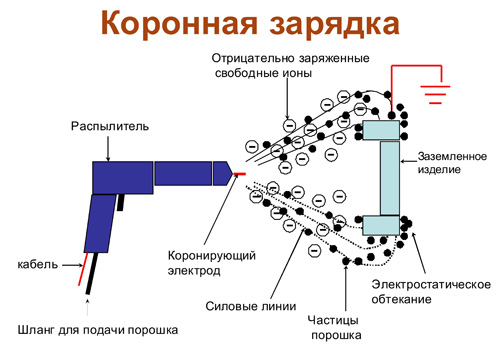

- Нанесение полимерно порошковой краски электростатическим методом, с помощью распылителя в виде специального устройства, пистолетного типа. Отрицательно заряженный порошок, попадая на заземленную поверхность кузова автомобиля, удерживается на ней за счет разницы потенциалов. Устройства для нанесения порошковой краски оборудуются системой рекуперации, улавливающей не достигший окрашиваемой детали порошок, и подающей его назад, в бункер-приемник. Поэтому расход краски получается очень экономным, и практически исключены ее потери.

- Термообработку, для чего окрашиваемое изделие помещается в специальную печь, называемую камерой полимеризации. В течение 15–20 минут при температуре 200 о C, гранулы нанесенного на поверхность кузова полимерного состава расплавляются и превращаются в вязкую текучую смесь, образуя однородный слой, который, полимеризуясь, превращается в пленку высокой прочности.

- Процесс охлаждения происходит естественным путем, когда окрашенное изделие вынимают из печи. На этом этапе уже можно проводить любую механическую обработку окрашенных поверхностей, например, шлифовку или отделку кромок.

Нанесение полимерно порошковой краски

Нанесение полимерно порошковой краски

Перед покраской с автомобиля нужно снять все, закрывающие кузов, детали, а также те элементы, которые могут деформироваться под воздействием рабочей температуры камеры.

Преимущества и недостатки полимерной покраски автомобиля

Из преимуществ нанесения полимерно-порошковой краски на кузов автомобиля перед другими способами его покраски необходимо отметить:

- высокую прочность покрытия, отличающуюся износостойкостью, устойчивостью к механическому воздействию и влиянию неблагоприятных внешних факторов, включая химическое воздействие агрессивных сред, такое покрытие не царапается, не отслаивается, и долгое время сохраняет эстетичный внешний вид;

- экономное расходование краски, ведь толщина покрытия составляет всего 60–80 мкм;

- безопасность процесса покраски, поскольку в состав порошка не входят ни растворители, ни токсичные вещества;

- значительно меньшие затраты времени на покраску и остывание окрашиваемой поверхности, чем при использовании лакокрасочных материалов, сразу после охлаждения, которое происходит достаточно быстро, можно начинать пользоваться автомобилем;

- широкий выбор краски по цвету, и возможность получить структурированную поверхность, которая хорошо скрывает уже имеющиеся дефекты на кузове;

- высокая долговечность, срок службы полимерно-порошкового покрытия составляет не менее 20 лет.

Недостатков у полимерной окраски металла значительно меньше, чем достоинств, и главными из них являются:

- возможность выполнять работы только в цеховых условиях, с использованием специального оборудования;

- невозможность колеровки, то есть получения различных оттенков путем смешивания различных цветов, для покраски используются уже готовые порошковые краски от производителя;

- ограничение габаритов окрашиваемых деталей, в зависимости от размеров поляризационной камеры;

- применимость для окрашивания лишь термостойких материалов;

- сложность в устранении дефектов покраски, их невозможно устранить локально, а требуется перекрасить все изделие целиком.

Полимерная покраска применяется не только для кузова автомобиля, но и для других его деталей, например, колесных дисков. Это самый надежный на сегодняшний день способ защитить свое авто от повреждений, придать ему идеальный внешний вид и продлить срок эксплуатации металлических элементов машины.

Как покрасить диски и пластик полимерной краской

Полимерная краска для металла, в отличие от жидких эмалевых лакокрасочных материалов, имеет структуру, состоящую из мелкофракционных порошковых частиц. Такое покрытие удерживается на поверхности окрашиваемой детали благодаря разнице электрических потенциалов металла и позитивно заряженных крупиц порошка.  После покраски кузов нуждается в полировке

После покраски кузов нуждается в полировке

[contents h2]

Полимерная порошковая окраска требует специальных условий проведения малярных работ на стадии нанесения и отвердеванияпокрытия, о чем мы и поговорим в данной статье.

Вы узнаете, как выполняется покраска порошковой краской в домашних условиях, какое оборудование и материалы для этого необходимы. Мы рассмотрим преимущества, которыми обладают полимерные покрытия для автомобиля, и технологию собственноручного изготовления камеры полимеризации.

Особенности полимерного покрытия

Порошковое полимерное покрытие металла используется с 50-х годов минувшего века, автомобили по данной технологии начали окрашиваться в конце 90-х. Суть метода заключается в свойстве полимерных частиц при повышении температуры до 150-200 градусов плавиться и образовывать монолитную пленку на окрашенной поверхности.

Полимерное покрытие металла выполняется с применением порошковой краски, состоящей из трех компонентов:

- Основа – твердые частицы полиэфирной либо эпоксидной смолы размером от 20 до 100 мкм, выполняющие функцию пленкообразователя;

- Связующие добавки, обеспечивают отвердение материала на поверхности детали после плавки;

- Цветного пигмента, определяющего итоговый оттенок красящего средства.

Полимерно порошковое покрытие типа “металлик” содержит в составе мелкие фракции алюминиевой пудры. При производстве материалов для полимерного окрашивания применяются две технологии: порошок изготавливается посредством помола сплава вышеуказанных компонентов либо смешиваются уже измельченные частицы.

Преимущества полимерных порошков ых красок

Полимерная порошковая покраска, в сравнении с окрашиванием металла эмалевыми составами (акриловыми, нитратными либо алкидными), имеет следующие преимущества:

- Защита металла от коррозии – полиэфирные смолы предотвращают распространение окисления на поверхности металла, тем самым защищая его от ржавчины даже при регулярной эксплуатации в условиях высокой влажности воздуха;

- Износоустойчивость – по завершению процесса полимеризации покрытие имеет механическую прочность (на его поверхности не образуются сколы и царапины) и устойчивость к изменению цвета (пожелтению) под воздействием солнечного излучения. Порошковые составы часто применяются как защитная краска для внедорожников;

- Экономичность – полимерная покраска сопровождается меньшим расходом материалов, чем окрашивание эмалью. Процесснанесения покрытия реализуется в рекуперирующих камерах, в которых вентиляционная система отфильтровывает содержащиеся в воздухе частицы порошка и возвращает их обратно в бункер хранения для последующего использования. Технология не требует использования растворителей, что способствует дополнительной экономии финансов;

- Скорость нанесения – порошковая окраска не нуждается в послойном нанесении и поэтапной сушке каждого отдельного слоя, покрытие формируется за один заход и отвердевает в камере полимеризации за 20-30 минут;

- Экологическая и пожарная безопасность окрашивания – достигается за счет отсутствия в составе растворителей, образующих токсичные испарения.

Отметим и декоративную привлекательность полимерного покрытия, обширную цветовую палитру составов, наличие материалов с эффектом металлик, глянцевых и матовых красок.

Оборудование для полимерной покраски

Полимерно порошковая покраска осуществляется в окрасочном боксе, состоящем из двух отдельных камер – помещения, в котором выполняется нанесения порошковой краски, и камеры для полимеризации, где поддерживается температура в 150-200 градусов.

Отсек для нанесения полимера оборудован рекуперирующей вентиляцией, фильтрующей из воздуха взвешенные частицы порошка. Площадь данной камеры подбирается исходя из размеров окрашиваемых деталей, при работе с габаритными изделиями обустраиваются смежные боксы нанесения и полимеризации, соединенные конвейерной линией, транспортирующей детали в печь после окрашивания.

Оборудование для полимерной покраски представлено следующими агрегатами:

- Пистолет для нанесения порошковой краски;

- Бункер – герметичная емкость, в которой хранится рабочая порция полимерного состава;

- Компрессор – источник подачи сжатого воздуха в бункер;

- Эжектор – источник сжатого воздуха для подачи порошка из бункера в краскопульт.

Камера полимеризации должна быть обязательно

Камера полимеризации должна быть обязательно

Распыляющий порошок пистолет подбирается исходя из технологии проведения работ. Выделяют два вида краскопультов для полимерного окрашивания – трибостатические и электростатические.

Электростатическое оборудование передает порошковым частицам позитивный заряд при их прохождении через корпус пульверизатора, в котором установлен коронирующий электрод высокого напряжения. Трибостатические пистолеты заряжают полимеры за счет их трения с фторопластом, из которого изготовлены внутренние стенки пистолета.

Полимеризационная камера – дорогостоящий агрегат, его цена варьируется в пределах 100-300 тыс. рублей. Рационально изготовить печь для порошковой покраски своими руками, затратив при этом на расходные материалы не более 20-30 тыс.

Камера полимеризации представляет собой герметичное, теплоизолированное помещение, нагрев в котором происходит за счет конвекционной теплопередачи воздуха либо непосредственного инфракрасного нагрева окрашиваемой детали.

Окраска дисков порошковой краской и работа с другими негабаритными изделиями требует размеров бокса 2*1*1 м. Камера полимеризации для порошковой окраски своими руками изготавливается на основе несущего каркаса из металлического профиля, соединенного посредством сварки.

Наружная часть стенок перекрывается листовым металлом, после чего внутренние поверхности камеры оббиваются базальтовой ватой и обшиваются металлом.

В качестве источника нагрева рационально использовать ТЭНы, установленные по периметру одной из стенок камеры. Также монтируется вентилятор (тангенциального типа), обеспечивающий циркуляцию прогретого воздуха внутри бокса.

Для подачи питания на ТЭНы используются провода с термостойкой теплоизоляцией. Температурный режим в боксе регулируется посредством выносного блока управления ТЭНами – подойдет стандартный электронный термостат с режимом применения до 250 градусов.

Технология покраски

Полимерная покраска автомобиля ведется частично – с кузова демонтируются и последовательно окрашиваются отдельные детали, поскольку прогрев транспортного средства до температуры 200 градусов, при которой происходит плавления порошка, недопустим.

Для равномерной окраски кузов придётся разобрать

Для равномерной окраски кузов придётся разобрать

Первоначально выполняется подготовка окрашиваемых поверхностей – с металла удаляется ржавчина, битумные и масляные пятна (для чистки используется растворитель). Анодированные и хромированные поверхности не требуют удаления наружного покрытия, тогда как чернение препятствует окрашиванию – оно предварительно удаляется механической зачисткой.

После зачистки деталь обезжиривается, высушивается и перемещается в покрасочною камеру. Первым слоем наносится грунт, содержащий фосфаты железа, он необходим для улучшения адгезии обрабатываемой поверхности. По завершению высыхания грунтовки на деталь наносится порошок. Распыление ведется тонкими слоями без промежуточных пауз.

После окрашивания детали она конвейером перемещается в камеру полимеризации, включатся ТЭНы и в боксе устанавливается требуемая температура. Процесс полимеризации происходит в течении 20-30 минут при 150-200 градусах.

При достижении температуры плавления порошок на окрашенной поверхности образует монолитную пленку, отвердевающую по мере остывания. Этап охлаждения начинается по истечению времени выдержки детали в камере полимеризации.

Области применения порошковой краски

Полимерные красящие составы востребованы в большинстве областей промышленности, где они вытеснили обычные эмалевые краски. Основная сфера их применения – окрашивание металлических изделий:

- Стальных дверей;

- Бытовых приборов – холодильников, кондиционеров, стиральных машин, отопительных котлов, бойлеров;

- Автомобильных деталей, кузова, дисков;

- Металлопроката – труб, листовой стали, арматуры, профилей;

- Стройматериалов – облицовочных панелей, профнастила, металлочерепицы, оконных и дверных рам;

- Производственного оборудования, станков.

Стойкая краска для металла востребована и в нефтегазовой промышленности, где она применяется для окрашивания внутренних стенок трубопроводов с целью их защиты от коррозии.

Практикуется и порошковая окраска МДФ, для которой применяются составы с низкой температурой плавления (120-130 градусов), изготовленные на меламиновой основе. Для того, чтобы полимерные частицы удерживались на поверхности не проводящего ток материала она предварительно вскрывается графитовой грунтовкой. Порошковая покраска пластика ведется по аналогичной технологии.

Полимерная покраска своими руками

В специализированных автосалонах средняя цена на полимерную покраску равна:

- Передние и задние крылья – от 6 тыс.;

- Двери – от 6 тыс.;

- Бампера – от 7 тыс.;

- Капот – от 7.5 тыс;

- Крыша – от 8 тыс.

Обустроив камеру полимеризации вы сможете предоставлять аналогичные услуги самостоятельно. Порошковая окраска своими рукамипрощает новичку ошибки, которые критичны при окрашивании эмалевыми составами. Единственный недостаток – высокая цена стартового комплекта оборудования.

Как выбрать полимерную краску?

Порошковые составы классифицируются на две группы – краски на основе полиэфирной и эпоксидной смолы. Выбирая материал учитывайте, в каких условиях будет эксплуатироваться окрашенная деталь – полиэфиры устойчивы к атмосферным воздействиям (влаге, солнечному излучению), но не имеют химической стойкости – покрытие повреждается при контакте с бензином либо растворителями. Эпоксидные составы, наоборот, химические стойкие, но склонны к пожелтению под воздействием УФ излучения.

При покраске дисков либо элементов кузова автомобиля рационально использовать полиэфирные материалы, и после отвердевания вскрывать окрашенную поверхность 2-3 слоями химически стойкого лака.

Самостоятельная покраска

Покраска металла своими руками выполняется по уже рассмотренной в статье последовательности. В процессе работы придерживайтесь следующих рекомендаций:

Перед окрашиванием зачистьте поверхность от следов коррозии, битумных, масляных пятен и обезжирьте растворителем. При необходимости – произведите рихтовку неровностей либо вскройте их стекловолоконной шпаклевкой;

- После высыхания нанесенного на деталь грунтовочного слоя он матируется мелкозернистой наждачной бумагой (П600). Распыление грунта ведется стандартным пульверизатором (давление при подаче 2 мПа) с расстояния 20-25 см. от окрашиваемой поверхности;

- При использовании электростатического пистолета на коронирующий электрод подается напряжение 50-60 кВ. Давление подачи воздуха при нанесении порошка – 0.9-1.5 МПа;

- При окрашивании дисков и кузова краска наносится слоем толщиной 70-90 мкм, расход материала – 90-100 г/м 2 ;

- Выдержка окрашенной детали в камере полимеризации длится 20-25 минут при температуре 150-200 градусов (придерживайтесь рекомендаций производителя состава);

Охлаждение покрытия после полимеризации происходит в покрасочной камере при комнатной температуре воздуха, итоговую прочность краска получает по истечению 24 часов.

Удачной вам покраски. Не забывайте о мерах предосторожности при работе с химическими красителями.

Технология порошково-полимерной покраски металла

На механические свойства порошкового покрытия влияет не только качество ЛКМ, но и правильная подготовка окрашиваемой поверхности, способ нанесения краски и соблюдение предписанных производителем технологических режимов полимеризации.

Краска, которая поступила на участок нанесения, должна быть в упакованном виде, снабжена этикеткой и иметь технический паспорт. Хранят порошковые краски и лаки в закрытой таре при температуре не выше 27°С и относительной влажности не более 75%, на расстоянии не менее 1 м от отопительных приборов.

Для того, чтобы в будущем не тратить ресурсы на устранение дефектов, необходимо уделять должное внимание подготовке поверхности перед порошковой покраской. Декоративные свойства и длительность эксплуатации изделия напрямую зависят от качества подготовки поверхности перед окраской.

Основная цель подготовки поверхности – удаление веществ, которые препятствуют окрашиванию и ускоряют коррозионные процессы, а также получение поверхности, которая обеспечивает необходимую адгезию металлической подложки с лакокрасочным покрытием.

Подготовка поверхности перед порошковым напылением состоит нескольких этапов.

Этап 1 Очистка от загрязнений

Подготовка поверхности механическими методами включает в себя: абразивную обработку (пескоструйная, гидропескоструйная, дробеструйная и др.), шлифование, полирование, крацевание и т.п. Механический метод подготовки используют при окрашивании крупногабаритных металлоконструкций в строительстве, нефте- и газодобывающей промышленности, судостроении и судоремонте, энергетике, городском хозяйстве и т. д.

Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей. Вещество подбирается в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности. Химический метод очистки используют на предприятиях автомобилестроения, машиностроения, приборостроения, производства бытовой техники.

Термический метод. Поверхность под окраску обрабатывают пламенем кислородно-ацетиленовой горелки (при избытке кислорода до 30%). Достоинства термической очистки – обезжиривание поверхности одновременное с очисткой от окалины и ржавчины. Данный метод используют редко в случаях перекраски изделий, совместно с механическим способом.

Этап 2. Обезжиривание.

Обезжиривание необходимо для того, чтобы удалить маслянистые и жировые загрязнения с поверхности. В процессе обезжиривания применяют специальные растворители: керосин, уай-спирит, трихлорэтилен, бензин, растворы различных солей и щелочей. Изделие погружают в ванну с растворителем, омывают им или просто протирают поверхность металла. Обезжиривание подразделяется на: химическое и электрохимическое, ультразвуковое, термическое.

Этап 3. Химическая подготовка поверхности.

Для того, чтобы придать покрытию дополнительную коррозионную стойкость, после очистки и обезжиривания проводят специальную химическую подготовку поверхности: фосфатирование, хроматирование, пассивирование.

Химическая обработка способствует улучшению адгезии («сцепляемости») порошковой краски с поверхностью металла и повышает антикоррозийные свойства покрытия. Обычно поверхность обрабатывается фосфатом железа (для стальных поверхностей), цинка (для гальванических элементов), хрома (для алюминиевых материалов) или марганца, а также хромового ангидрида. Для алюминия и его сплавов часто применяют методы хроматирования или анодирования.

Подготовку металлических изделий перед нанесением порошковой краски осуществляют в соответствии с ГОСТ 9.402. Согласно ГОСТ 9.402, предназначенные для окраски поверхности должны быть сухими, обезжиренными, без следов коррозии и других загрязнений.

Окраска изделий порошковыми красками происходит методом электростатического напыления.

Метод представляет собой нанесение на заземленное изделие электростатически заряженной порошковой краски с помощью пневматического распылителя. Специалисты по порошковой окраске называют распылитель также пульверизатором, пистолетом или аппликатором.

Как происходит напыление.

Сначала маляр засыпает порошковую краску в питатель. При включении пистолета, сжатый воздух подается под давлением через питатель и переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски.

Далее воздушный насос (эжектор), забирает аэровзвесь из контейнера, разбавляет ее воздухом до более низкой концентрации и подает в напылитель, где порошковая краска приобретает электростатический заряд. С помощью сжатого воздуха заряженная порошковая краска попадает на заземленную поверхность, оседает и удерживается на ней за счет электростатического притяжения.

Существует две разновидности электростатического распыления:

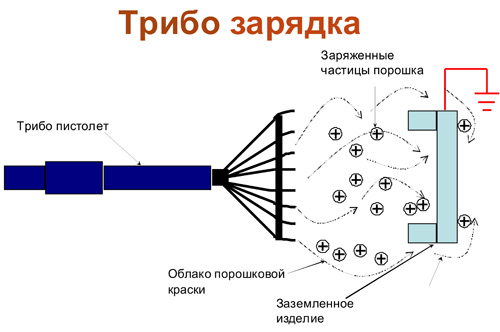

При электростатическом напылении, частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом – в результате их трения о стенки турбины напылителя.

При первом способе коронный заряд поддерживается источником высокого напряжения , встроенным в распылитель. У метода электростатического нанесения есть недостаток. Часто возникают затруднения с нанесением краски на поверхности с глухими отверстиями и углублениями. Это связано с тем, что частицы краски осаждаются сначала на выступающих участках поверхности и как следствие, она может быть прокрашена неравномерно.

Для окрашивания сложных изделий и деталей, чаще всего используют трибостатическое напыление . Сжатый воздух распыляет краску, а заряд, приобретенный в результате трения о диэлектрик, удерживает ее на поверхности. В качестве диэлектрика используется фторопласт, из которого изготовлены отдельные части краскораспылителя. Трибостатический способ применяют для окрашивания деталей, имеющих сложную форму.

Способы и технология порошковой покраски металла

Порошковая покраска – это современная технология, которая позволяет добиться надежного и долговечного покрытия практически на любых поверхностях. Нанесение не представляет особого труда при наличии навыков, но требует задействования специального оборудования. Особенностью этого метода является то, что покраска происходит сухим способом, а защитный слой образуется при последующем нагревании.

Методы работы с порошковой краской

Хотя порошковый метод окрашивания известен уже довольно долго, его техническое развитие началось сравнительно недавно. За это время появилось несколько способов проведения процесса.

-

Наиболее популярным и распространенным считается электростатическое распыление. Принцип заключается в том, что частички порошка приобретают электрический заряд, проходя через распылитель. При этом обрабатываемое покрытие остается электрически нейтральным. Именно эта разница создает электрическое поле, за счет которого порошок притягивается к поверхности и прочно удерживается. Это первая стадия покраски. Далее, обработанная деталь помещается в специальную печь, где происходит нагрев при температуре около 200 градусов. Недолговременное воздействие расплавляет верхний слой, и он надежно впитывается в основание. Электрический заряд постепенно исчезает.

Востребованность первого метода покраски объясняется тем, что такой вариант имеет большее технологическое развитие. С другими способами все сложнее: второй метод нуждается в тщательном подборе температуры, а третий появился сравнительно недавно.

Необходимое оборудование

Хотя количество необходимых инструментов и приспособлений зависит от масштабов работ, обязательно наличие следующего:

- Окрасочная камера. Позволяет выполнить порошковую покраску качественно, избегая постороннего воздействия. При производстве она дополнительно оснащается рекуператором, который отвечает за сбор оставшегося порошка, что значительно снижает расходы. В последующем частички проходят фильтрацию.

Естественно, крупные производства имеют специальные системы подвесов и доставки, что облегчает работы и ускоряет темп.

На заметку! Нагревание, которое необходимо на последней стадии окрашивания, не позволяет выполнять процесс с материалами, подверженными температурным деформациям. Поэтому наиболее популярной считается обработка металлических деталей и элементов.

Плюсы и минусы

Покраска порошковой краской имеет множество положительных свойств, среди которых особенно выделяются:

-

Простота процесса. Если исключить необходимость применения специального оборудования, то мероприятие не представляет особой сложности. Для работы используется готовый порошок, не нуждающийся в смешивании или колеровке. Нанесение происходит быстро.

Но при всех достоинствах метод не лишен и недостатков:

- Покраске подвергаются преимущественно металлоконструкции. Это объясняется воздействием температур от 150 до 250 градусов.

- Хотя диапазон цветов обширен, самостоятельно колеровку выполнять нельзя. В работе используются исключительно готовые составы.

- Сложный по форме металлопрокат трудно окрашивать.

- Дефекты покрытия устраняются только полным перекрашиванием.

На заметку! Использование порошкового способа действительно весьма рационально, но в дизайнерском плане уступает другим вариантам. Хотя в настоящее время существуют специальные смеси с разными визуальными и тактильными эффектами.

Порядок выполнения работ

Технология порошковой окраски различных металлических изделий представляет собой совокупность мероприятий. Подробный перечень работ включает немаловажный этап – подготовку предмета, качество проведения которого определяет результат.

Подготовка

Необходимо выполнить следующие действия:

Поверхность тщательно очищается. Для этого проводится ряд процедур:

- Механическое удаление следов ржавчины и окислов с металла. При необходимости снимается и старый декоративный слой. Для этого процесса используются подручные инструменты: шлифовальные машинки, щетки, скребки. Если требуется, задействуются специальные смывки. Наиболее эффективной считается пескоструйная очистка, которая за счет воздействия абразивных частиц под давлением позволяет быстро удалить все лишнее.

Формируется конверсионный подслой. Он необходим для защиты поверхности от попадания различных загрязнителей. Составы для этого выбираются исходя из вида обрабатываемого материала. Так, для деталей из алюминия применяется хромовый ангидрид, а для стали – фосфат железа.

Если требуется, то выполняется пассивирование. Этот процесс направлен на закрепление антикоррозионного покрытия.

Следует знать! Стадии подготовки могут разниться в зависимости от того, какие изделия подвергаются обработке, и сферы их применения. Порой достаточно провести тщательную очистку и обезжиривание.

Нанесение красителя

Порошковую окраску металла проводят следующим образом:

- Окрашиваемые элементы после подготовки и просушки помещаются в камеру. При этом они закрепляются на раме, которая обязательно должна иметь заземление. Если работы выполняются дома, то создаются похожие условия.

Порошковая покраска считается завершенной. По прошествии 30 минут металлическое изделие вынимается из печи и остужается, после полного остывания элемент готов к использованию.

Порошковая окраска металлических изделий-технология выполнения

Современные технологии окрашивания металлических изделий порошковыми красками стремительно развиваются. Использование жидких лакокрасочных материалов в производственных условиях постепенно уходит на второй план. Большинство производителей металлоизделий делает выбор в пользу порошковых красок, так как они обеспечивают качественное и долговечное декоративно-защитное покрытие.

Что такое порошковые краски

Этот высокотехнологичный красящий материал обладает уникальными свойствами, которых нет у жидких красок. Они состоят из красящих пигментов, пленкообразующих смол и катализаторов, обеспечивающих отвердение материала. В их составе отсутствует растворитель, а в функции дисперсионной среды выполняет воздух. Это делает порошковые краски менее токсичными и более дешевыми в производстве.

Что окрашивают сухими красками

Метод порошкового окрашивания подходит не для всех поверхностей. Его используют, когда необходима дополнительная защита от коррозии, долговечность и прочность. В некоторых случаях порошковая краска способна обеспечить электроизоляцию.

Порошковое окрашивание применяют в основном в промышленном производстве для:

- кованых изделий, алюминиевых профилей и оцинкованного металла;

- лабораторного и медицинского инвентаря;

- мебели;

- бытовой техники;

- спортивного инвентаря.

Преимущества порошкового окрашивания

-

Минимальное количество отходов. Окрашивание на качественном оборудовании дает эффективность до 98%.

В лучшую сторону изменяются санитарно-гигиенические условия туда. Это экологически чистая технология, при которой даже в печи концентрация летучих веществ не доходит до предельно допустимых норм.

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Виды порошковых красок

По типу образования пленки сухие краски принято подразделять на:

- термореактивные. Готовая пленка образуется после химических преобразований;

- термопластичные. Окрашивание происходит под воздействием высокой температуры без химических реакций.

Термореактивные краски более распространены. Для их приготовления используются акриловые, эпоксидные или полиэфирные смолы. Их преимущество заключается в том, что поверхность не будет деформироваться после повторного разогрева. Термореактивные краски могут применяться для окрашивания изделий, которые будут эксплуатироваться в тяжелых условиях.

В термопластичных красках в качестве смол могут использоваться полиэстеры, винилы или нейлоны. Твердое покрытие образуется без химической реакции только путем остывания и затвердевания. Состав затвердевшей краски аналогичен составу исходного материала. Это позволяет повторно производить нагревание и плавление порошка.

Способы нанесения порошковой краски

Технология окрашивания при помощи сухого материала позволяет применять несколько вариантов распыления порошка.

Нанесение краски направленным потоком воздуха. Изделие нагревается и при помощи краскопульта частицы порошка распределяются по поверхности. Качественное покрытие получается только после наиболее точного определения температуры нагревания металла. Недостатком этого метода является необходимость дополнительной термической обработки после полимеризации.

Электростатическое напыление. Этот метод окрашивания наиболее распространен. Прилипание частичек обеспечивается электростатическим напряжением. После полимеризации изделие остывает в естественных условиях. Не прилипший порошок можно повторно использовать, для его сбора предусмотрены специальные камеры. Лучше всего этот метод подходит для изделий простой формы и небольшого размера.

Оборудование для сухого окрашивания

В порошковом окрашивании нанесение краски не является заключительным этапом. Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

- камеры для нанесения порошка. В этой герметичной камере наносится красящее вещество на металл;

- электростатического распылителя для нанесения порошка. Благодаря статическому электричеству, создаваемому источником высокого напряжения, краска равномерно наносится на конструкции любой формы;

- камеры полимеризации. Она обеспечивает постоянную температуру и оснащена системой вентиляции. В ней происходит процесс полимеризации краски и ее равномерное распределение по изделию;

- компрессора. Он предназначен для создания определенного давления в камере окрашивания;

- устройства для транспортировки металлоизделий. Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Технология порошкового окрашивания

Получить качественное декоративное покрытие на изделии из металла при помощи порошковой краски можно только путем строго соблюдения технологии окрашивания. Методика заключается в том, что сухие частицы краски распыляют на очищенную и обезжиренную поверхность. Ровный однородный слой порошка на изделии обеспечивается тем, что на отрицательно заряженную поверхность металла, частицы краски с положительным зарядом легко прилипают. Чтобы эти частицы превратились в слой краски, их запекают в печи при температуре от 150-250 0С.

Технология порошкового окрашивания состоит из трех этапов:

- подготовка;

- окрашивание;

- полимеризация.

Подготовка поверхности изделия к окрашиванию

Этот этап наиболее долгий и сложный. От предварительной подготовки поверхности металла будет зависеть дальнейшее качество покрытия: прочность, эластичность. Предварительный этап включает в себя:

- очистку от загрязнений;

- обезжиривание;

- фосфатирование.

С металлической поверхности удаляется ржавчина, окислы, грязь. Если старое покрытие оставить, то краска будет плохо сцепляться с поверхностью и покрытие прослужит недолго.

Самый эффективный метод удаления ржавчины и окислов – дробеструйная очистка. Для этого используется песок, стальные или чугунные гранулы. Мелкие частицы под сильным давлением или воздействием центробежной силы подаются на металл и оббивают с него загрязнения.

Можно использовать химическую очистку или травление. Для этого подойдет соляная, серная, азотная или фосфорная кислоты. Это более простой способ, позволяющий обработать большее количество изделий, чем дробеструйная чистка. Но он требует последующего промывания изделия от кислот, что ведет к дополнительным временным и финансовым затратам.

Фосфатирование изделия аналогично грунтованию. Поверхность обрабатывается составом, создающим фосфатную пленку, улучшающую адгезию.

Нанесение краски

Окрашивание производится путем электростатического напыления в специальных камерах с системой отсоса воздуха, которая не дает краске попасть наружу. Для окрашивания крупных предметов используются камеры проходного типа, а для мелких деталей тупиковые. Есть камеры, в которых краска наносится автоматическими пистолетами-манипуляторами.

Распыление производится пневматическим пистолетом. Положительно заряженные частицы краски обволакивают заземленную деталь и прилипают к ней. Весь процесс происходит следующим образом:

- порошковая краска в специальном бункере смешивается с воздухом. Пропорции регулируются при помощи вентилей;

- смесь краски и воздуха проходит через распылитель с высоковольтным источником, где частицы получают необходимый положительный заряд;

- краска распыляется на изделие и закрепляется на нем;

- вытяжная вентиляция уносит частицы, не получившие нужного заряда. Там они собираются в специальном бункере, а затем повторно используются или утилизируются.

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски. Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.

Порошковое окрашивание — это наиболее экономичный, быстрый и экологичный способ получения надежной защитной поверхности на металле. Срок службы изделия значительно увеличивается, а декоративное покрытие может быть разнообразным не только по цвету, но и по структуре.

Сложности технологии заключаются в строгом соблюдении всех этапов. Для этого необходимо наличие специальной производственной линии. Проблемы могут возникнуть при:

- окрашивании крупногабаритных предметов;

- изделий сложной формы;

- конструкций из смешанных материалов.

Перед другими типами окрашивания сухой способ имеет бесспорные преимущества:

- безотходность;

- разнообразие красок по стоимости и свойствам;

- высокие физико-механические показатели окрашенной металлической поверхности.

По этим причинам порошковое окрашивание стало одним из самых популярных современных методов защиты металла от повреждений.

Источники:

http://p-z-o.ru/metalloobrabotka/poroshkovaya-pokraska/polimernaya-pokraska-metalla

http://1000sovetov.ru/article_polimernaya-kraska-dlya-avtomobilya

http://krasimavtomobil.ru/theory/kak-pokrasit-diski-i-plastik-poroshkovoj-polimernoj-kraskoj-v-garazhe-svoimi-rukami/

http://amika.by/useful/deposition/

http://otdelkagid.ru/raboty/pokraska-pobelka/tekhnologiya-poroshkovogo-okrashivaniya-metalla.html

http://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

http://www.expertcen.ru/article/rating/luchshie-kraski-dlya-potolka.html