Отзывы арендаторов каркасных монолитных домов, все плюсы и минусы, видеотехника

Строительство домов по монолитно-каркасной технологии

Монолитный каркасный дом отличается наличием основания, которое состоит из несущих железобетонных колонн, соединенных поперечными арматурными полосами – балками и плитами. Производится заливкой бетона прямо на строительной площадке в подготовленную опалубку с установленной внутри арматурой. Все нагрузки передаются не через стены, а через колонны и плиты, поэтому для возведения ненесущих элементов можно использовать малопрочные материалы. Обычно между вертикальными колоннами кладут стены из пенобетона или газобетона, арболита, теплой керамики или традиционного кирпича. Расположенные над ними планки жесткости также используются в качестве перемычек над дверными и оконными проемами.

Такой способ возведения домов позволяет завершить строительство быстрее, чем с традиционной кладкой стен. Еще одно преимущество – возможность бесплатной реконструкции. Поэтому в частном строительстве популярна технология монолитного каркаса. Аналогичным вариантом при возведении готовой конструкции является установка сборного фундамента из сборных бетонных колонн и заводских балок, а не отдельного элемента. Его преимущество – отсутствие работ с арматурой и бетоном, сроки выполнения еще короче, но по долговечности такие дома уступают.

Плюсы и минусы зданий с монолитным железобетонным каркасом

1. необычный, привлекательный внешний вид;

2. минимальная поверхность несущих элементов – это только колонны, сами стены выполняют только кладочную функцию, благодаря чему можно увеличить внутреннее пространство;

3. практически неограниченная планировка – нельзя перемещать только несущие столбы и элементы и помещения, связанные с коммуникациями; покупка квартир в новостройках монолитно-каркасных домов как пустое пространство, ограниченное стеллажами (для индивидуальной планировки)

4. высокие потолки от 3 м

5. высокая сейсмостойкость – до 8 баллов, при землетрясении или в аварийных ситуациях обрушение происходит по частям, т. е. только одна часть здания может быть разрушена, а остальные не повреждены

6. Минимальная усадка – практически нулевая. Начало внешней отделки стен новостроек сразу после их монтажа;

7. относительно низкая цена – несмотря на необходимость иметь оборудование для бетонирования или тяжелую технику, конечная стоимость ниже, чем в случае строительства домов по традиционной технологии из кирпича или пустотелых блоков;

8. быстрые сроки;

9. выполнение работ в любое время года (с учетом того, что зимой увеличивается стоимость электроэнергии для подогрева бетона или внесения добавок)

10. Пожарная безопасность выше, чем у деревянных построек;

11. монтаж на любой фундамент, в том числе дешевый свайный фундамент (небольшие частные дома)

12. широкий спектр доступных архитектурных приемов – криволинейные стены, панорамные окна;

13. долговечность на 100 лет;

14. пригодность для строительства многоэтажных домов.

недостатки домов, построенных по монолитно-каркасной технологии

- плохая тепло – и звукоизоляция стен; требует установки большого количества опалубки; сложный дизайн, необходимо обеспечить расположение всех сообщений; наличие мостиков холода возле несущих железобетонных колонн – нужен хороший утеплитель, если не уделить должное внимание теплоизоляции, неизбежно понесете большие расходы на отопление; для строительства требуется опыт, технология не простая; большой объем бетонных работ; желательно перемешивать прямо на месте; необходимо использовать бетононасос – вручную доставить такое большое количество смеси практически невозможно; необходимость использования покерного вибратора – без него невозможно добиться желаемого качества бетона.

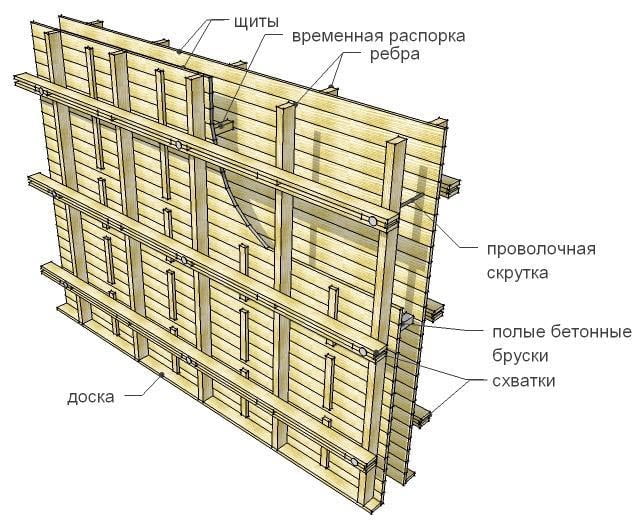

Для строительства монолитно-каркасной технологии используется два вида опалубки:

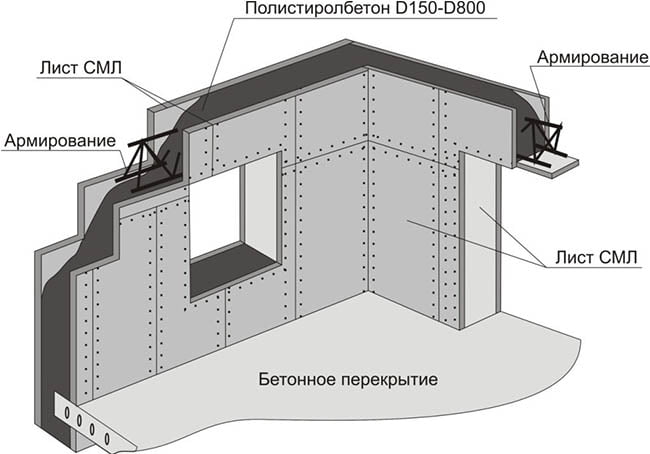

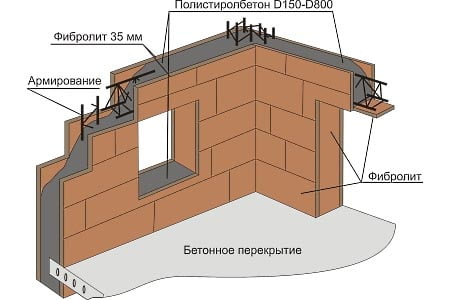

Съемный (разобранный). После того, как бетон застынет, его снимают. Этот вид опалубки изготавливается из досок, листов водостойкой фанеры, пластика или металла. Используется многократно (до 80 циклов), есть возможность взять его в долг. Пример: система балочно-ригельной опалубки Gamma. Несмываемый (стационарный). Его не нужно снимать после строительства – он становится частью стены. Этот вид опалубки может быть выполнен из пенополистирола или аналогичного материала, тогда они одновременно будут выполнять функцию теплоизоляции и улучшать звукоизоляцию.

Для возведения полностью монолитных железобетонных стен можно использовать панельную опалубку любого из описанных типов. Однако у них есть серьезный недостаток – худшая тепло – и звукоизоляция, необходимость использования качественного утеплителя.

Описание технологии монолитно-каркасного строительства

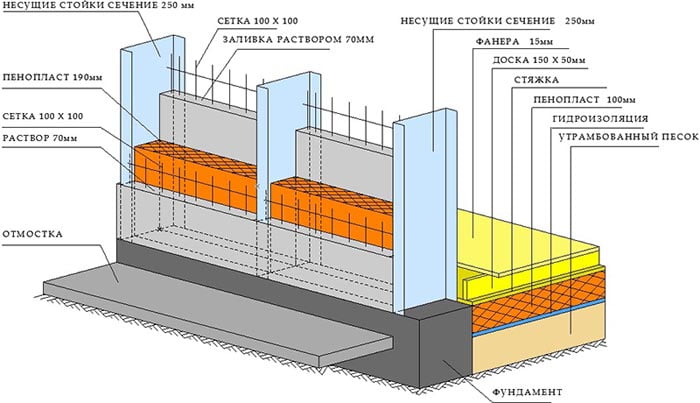

Фундамент – ленточный, плитный или свайный. Количество ремней жесткости, соединяющих конструкцию в единое целое, соответствует этажности будущего здания. Планирование, проектирование, все расчеты размеров и количества колонн, балок, плит, диаметра арматурных стержней должны выполняться специалистом. Учтите все ожидаемые нагрузки на несущие элементы.

Минимальный диаметр брусков для столбов каркаса многоэтажного монолитного дома – 16 мм. При строительстве частного дома из одного или двух этажей допустимо использование брусков толщиной 12 мм, но желательно не экономить на надежности конструкции несущих систем, а также выбирать бруски диаметром 16 мм. Можно уложить армирующую сетку из прутков разной толщины, но не похожей. Арматурные стержни 16 и 18 или 18 и 20 мм не допускаются, но можно соединять стержни 16 и 20 мм. Такой вариант подходит для строительства большого количества колонн, но если речь идет о небольшом частном доме, лучше выбрать арматуру такого же диаметра. Финансовая экономия незначительна, и вам нужно будет потратить больше времени и усилий на свою работу.

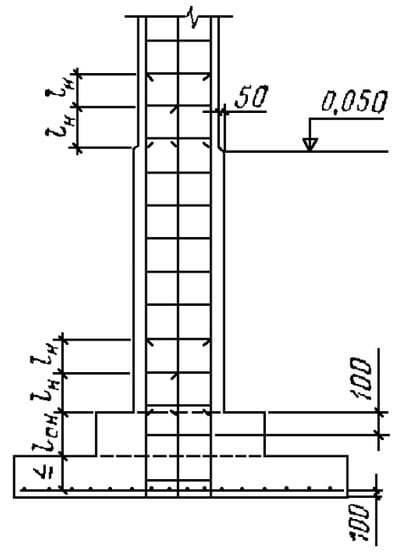

Монолитные фундаменты построек получают соединением стержней смежных элементов сеткой – при установке фундамента делают вертикальные стержни на высоту выступающих и соединяют их с стержнями стального основания столбов. Таким же образом соединяются фермы колонн нижнего и верхнего этажей, а также колонны и ригели.

Раствор для монолитного каркаса должен иметь класс прочности не ниже В25 (М300), лучше В30 (М400). Оптимальная подвижность смеси не менее Р3. Это значение нельзя скорректировать добавлением воды, рекомендуется использовать специальные модифицирующие добавки. Бетон следует заливать как можно скорее. Монолитность достигается за счет минимального количества стыков между составом разных сроков заливки, дом получается прочнее и теплее.

3. Колонны и ограждающие стены.

Колонны выливаются на пол. Их можно закрепить и соединить со стенами двумя способами:

- После заливки фундамента арматура будущих колонн вяжется или сваривается. Затем устанавливается опалубка и заливается бетон. После его застывания укладываются панели – тоже монолитные из железобетона или сборные из панелей заводского изготовления. Стены укладываются между несущими столбами готового каркаса дома и затем утепляются. Для внешней отделки используется вентилируемый фасад или облицовочный кирпич. В последнем туре между комнатами вставляются перегородки. Сначала возводятся стены будущего дома. Затем в перегородки устанавливают арматурные стержни и двухстороннюю опалубку. В этом случае торцы сборных стен играют роль несмываемых недостающих частей формы для заливки бетоном.

Возможно соединение массивных колонн с монолитными железобетонными стенами.

3. Сердцевины жесткости (плиты перекрытия).

Полы в каркасно-монолитном доме также должны быть сплошными. Начнем с установки армирующей решетки. Он соединен с выступающими из колонн брусками. Затем на первом этаже устанавливаются и устанавливаются опоры для опалубки. Бетон заливается слоями, но без зазоров. При правильном выполнении работы полы и потолки ровные.

Мнения о таких домах

По мнению арендаторов, можно сказать, что преимуществ у них больше, чем недостатков, особенно если речь идет о частных домах.

«Я живу в новостройке с монолитно-каркасной конструкцией. Серьезным недостатком, на мой взгляд, является отсутствие звукоизоляции. Так как дом новый, ремонт бесконечный, то на 14 этаже слышны звуки работающего перфоратора даже на 5 этаж. Еще один недостаток – от усадки трещины в стенах на стыках несущих колонн с пеноблоками. Под обои не видно, но если стены покрашены, это неприятно и плитка начинает сыпаться. трещина. Главное преимущество в том, что возможности перепланировки практически безграничны ».

«Я живу в новостройке с монолитно-каркасной конструкцией. Серьезным недостатком, на мой взгляд, является отсутствие звукоизоляции. Так как дом новый, ремонт бесконечный, то на 14 этаже слышны звуки работающего перфоратора даже на 5 этаж. Еще один недостаток – от усадки трещины в стенах на стыках несущих колонн с пеноблоками. Под обои не видно, но если стены покрашены, это неприятно и плитка начинает сыпаться. трещина. Главное преимущество в том, что возможности перепланировки практически безграничны ».

Валерия, Московская обл.

Введение

Высокая степень урбанизации нашей страны в 20 веке вынудила большое количество людей селиться на относительно небольшом пространстве.

Массивная застройка, особенно в послевоенное время, дала возможность жителям Советского Союза переехать из «затхлых» бараков сначала в отдельные кирпичные пятиэтажки, известные как «хрущевки», а затем в полноразмерные панельные дома. соответственно. Однако в связи с тем, что свободные площади под новое строительство в развитом и застроенном городском пространстве становились все меньше, а ограничение по высоте и растущие требования к качеству построенных квартир все более жесткими, каркасное строительство технологии вышли на первый план.

План пространственного развития города Перми предусматривает строительство крупных многофункциональных жилых комплексов на территории аэропорта «Бачаревка», микрорайонов «Ива» и «Вышка», в центре Перми, между Революком. , Куйбышева и Комсомольский проспект.

В данной статье предпринята попытка проанализировать, как строят каркасные дома в России и какие технологии строительства каркасных домов заменят их.

Виды каркасного многоэтажного строительства

Пока можно выделить три основных направления в возведении зданий по каркасной технологии: строительство зданий из железобетонных соединений, изготовленных на заводе, сборка монолитных каркасных домов и строительство «небоскребов» из сборных железобетонных элементов.

История возникновения и развития методов каркасного строительства

многоэтажная каркасная конструкция

Монолитное домостроение известно человечеству с давних времен. Есть гипотеза, что этот метод использовался при строительстве египетских пирамид. Бетон в современном понимании использовали еще древние римляне. Из него строили большие монолитные сооружения, способные перебрасывать мосты большой протяженности.

Новый бум использования бетона в массовом строительстве относится к середине девятнадцатого века. Это было связано с изобретением портландцемента, который был запатентован в 1824 году Джозефом Эспедином, каменщиком из Лидса, Англия. Он дал материалу такое название, потому что искусственный камень, сделанный из этого цемента, имеет прочность, аналогичную прочности природного камня, который добывали на острове Портленд.

Следует отметить, что в то время в России инженер Егор Челиев решил задачу создания гидравлического цемента, каким-то образом составив и обожгнув сырую смесь известняка и глины. Цемент, созданный Егором Чеелиевым, обладал высокими структурными свойствами и в 1813-1824 годах широко использовался при строительстве различных объектов, а также при реконструкции Москвы, разрушенной пожаром во время войны 1812 года. В 1825 году Челев опубликовал книгу, в которой подчеркивает теорию состава и свойств цемента, сообщает о методах и областях его использования. К этому же периоду можно отнести появление железобетона.

Железобетон как строительный материал был запатентован Жозефом Монье в 1867 году. Постановлением Совета Министров СССР от 9 мая 1950 г. № 1911 «Об ограничении строительства» началось проектирование и строительство первых высокомеханизированных железобетонных заводов. Постановлением ЦК КПСС и Совета Министров СССР от 19 августа 1954 г. «О развитии сборных железобетонных конструкций и деталей для строительства» начато строительство 402 заводов сборного железобетона. бетонные конструкции. Именно с этих постановлений началась разработка и внедрение каркасных способов использования межсистемных соединений железобетонных конструкций.

Первые в мире методы расчета трубных и бетонных конструкций были опубликованы профессором Гвоздовым в 1932 году. В СССР была создана прекрасная научно-техническая база для строительства зданий и сооружений по каркасной технологии с использованием бетона в качестве новой несущей конструкции. Эта технология широко применяется во всем мире при строительстве небоскребов.

Бетонный каркас .

Самым популярным способом каркасного строительства в советское время, как уже говорилось выше, было использование железобетонных конструкций. Метод строительства серии 1.020 был специально разработан для производства зданий по этому методу.

Элементами каркасного здания являются стрингеры или несущие колонны, фрамуги, а также перекрытия и плиты кровли. Таким образом, все силы и нагрузки воспринимаются колоннами, расположенными как внутри, так и по периметру здания, и передаются через фундамент на грунт фундамента.

Предполагается, что колонны или стойки сборного железобетонного каркаса одно – или двухэтажные, сечение колонн рассчитывается в зависимости от нагрузок. Колонны соединены между собой сварными соединениями, к которым верхний и нижний концы колонн снабжены стальным корпусом, приваренным к арматуре. Колонны можно соединить, приварив освободившиеся концы продольной арматуры и затем заливая шов.

На фото представлены опоры на двух этажах со встроенными элементами: зажимы в головке и опоре для соединения опор, консоли для несущих вкладышей. Сборные железобетонные балки могут иметь Т-образное или прямоугольное сечение.

Сборный железобетонный каркас – детали соединения колонн с карнизами:

- 1. Колонка; 2. Угол подшипника вкладыша; 3. Стелька; 4. Стержни для приварки транца; 5. Валер. 6. Головка колонны с центрирующей прокладкой.

Прогон соединяется с колонной путем сварки стальных элементов, установленных на прогоне, с двумя двойными стержнями и двумя круглыми стержнями, выступающими из колонны. Между опорами вставляются железобетонные вставки, которые опираются на элементы, установленные на опоре, и привариваются к ним. После проверки качества сварки закладные элементы покрываются антикоррозийным средством и заливаются бетоном.

Основные преимущества железобетонного каркаса:

- – Скорость работы. – Заводское производство элементов конструкций гарантирует качество изготавливаемых деталей и их быструю сборку; – Менее трудоемкий и простой в возведении из-за отсутствия монолитного железобетона. – Стандартизированная (типовая) схема и серийное производство упрощают проектирование и производство многоэтажных многоквартирных домов. – Железобетонный каркас оказался прочным и долговечным материалом.

Основные недостатки железобетонного каркаса:

- – Неудобное проектирование жилых массивов и открытых пространств из-за стандартизации заводских конструкций, ограниченных габаритами возводимых конструкций 3,4 и 6 метров. – Низкая сейсмостойкость, низкая устойчивость бетонных конструкций к растяжению и прогибу. – Высокая звуко – и теплопроводность.

Пермские строители в технологии железобетонного каркаса.

Пока для данной технологии можно выбрать следующих представителей строительного рынка:

– Краснокамский завод железобетонных изделий.

Монолитно-каркасная технология.

Технологические этапы монолитных конструкций:

- – Конструкция армирующего каркаса; – Установка опалубки; – заливка бетона; – Уход за бетоном (нагрев, усадка вибраторами); – Демонтаж опалубки.

Монолитное строительство домов предполагает использование нескольких вариантов каркаса: с несущими продольными стенами, с несущими поперечными стенами, с плитами на несущих колоннах.

В отличие от заводских конструкций, которые необходимо сваривать, при производстве монолитных работ можно использовать арматуру из стекловолокна, которая не только имеет меньший вес по сравнению с металлом, но и не подвержена коррозии.

За счет сплошной обвязки арматуры колонн и перекрытий и правильной сборки опалубочных покрытий конструкция здания не имеет узлов сцепления – она все едино и монолитно.

Заводской бетон необходимого класса прочности доставляется на высоту кранами или автобетононасосами. Каркасы, залитые бетоном, зимой обогреваются трансформатором. Чтобы предотвратить образование пустот и обеспечить необходимое уплотнение, при возведении зданий всегда уплотняйте массу с помощью внутренних или внешних вибраторов.

Также не следует забывать об уходе за бетоном: летом – увлажнять поверхность после затвердевания, а зимой – защищать от переохлаждения.

После того, как бетон приобрел необходимые прочностные характеристики, следует снять опалубку и установить на новый уровень.

Основные преимущества монолита:

- – Свободный выбор конфигурации будущего здания, независимо от типовых элементов – Высокая прочность за счет отсутствия швов и стыков в каркасе здания. – Низкая усадка здания, что ускоряет процесс отделки здания. – Высокая устойчивость к морозам и сейсмическим ударам.

Основные недостатки монолитного каркаса:

- – Высокая трудоемкость и затраты. – Высокая теплопроводность, требующая дополнительной изоляции. – Плохая звукоизоляция. – Увеличены градиенты свойств.

Завершенные дома в Перми:

- – Жилой комплекс Alpine Hill – застройщик Камская долина – ЖК «Грибоедовский» – девелопер ПИК «Регион». – Сапфир »- разработчик« Сатурн-Р »и другие.

Трубчатый бетон – это технология будущего.

В Советском Союзе была создана научно-техническая база для строительства зданий и сооружений с использованием пенобетона в качестве новой несущей конструкции. Использование трубчатого бетона позволяет не только отказаться от устаревшей технологии несущих стен, но и снизить вес конструкции здания в среднем вдвое. Как я упоминал в начале этой работы, первую в мире методику расчета конструкции бетонных дымоходов опубликовал профессор Гвоздиев А. А. в 1932 году, и он массово используется в Германии, Китае, Японии, США и даже в последнее время в Казахстане, но не в России.

Чем выше здание, тем выше требования к материалу. Чтобы бетон поднялся, необходимо постоянно увеличивать толщину колонн. Трубобетон удачно сочетает в себе способность металла как покрытия работать на растяжение и изгиб и способность бетона работать на сжатие.

При производстве бетонных труб используются круглые цилиндрические, квадратные или прямоугольные трубы. В некоторых случаях арматура размещается внутри бетонного ядра.

Армирование бетонного сердечника: а). гибкая арматура, б) жесткая арматура в виде труб, в) уголок, г) двутавр.

Примеры армирования бетонного сердечника: а) неармированный трубчатый сердечник;б) с высокопрочным усилением в) жесткий каркас в сборе, колонна с пластиной.